هرچند تکنولوژی تولید ابزارهای تراشکاری مانند مته فرز انگشتی در کشورمان ایران به صورت گسترده وجود ندارد و اکثر این محصولات به صورت وارداتی از کشورهایی نظیر آلمان، ژاپن، کره و چین وارد می شوند؛ اما بدیهی می باشد که ایران دارای برجسته ترین مهندسان، علی للخصوص در زمینه طراحی و محاسبات مهندسی می باشد.

یکی از مواردی که مهندسان برجسته ایرانی علی الخصوص مهندسین مکانیک و عمران، با آن آشنایی کامل دارند، بحث اجزاد ء محدود که به انگلیسی به آن Finite Element نیز گفته می شود؛ است. این موضوع در طراحی و تولید ابزار صنعتی توسط تولیدکنندگان بزرگ علی الخصوص ابزار تراشکاری در مراکز تحقیقاتیشان، به صورت گسترده استفاده می شود. همچنین این روش کاربردی در اکثر دانشگاه های معتبر مهندسی به عنوان مکمل روش های آزمایشگاهی، در جهت توسعه و بهبود طراحی مهندسی به کار گرفته می شود.

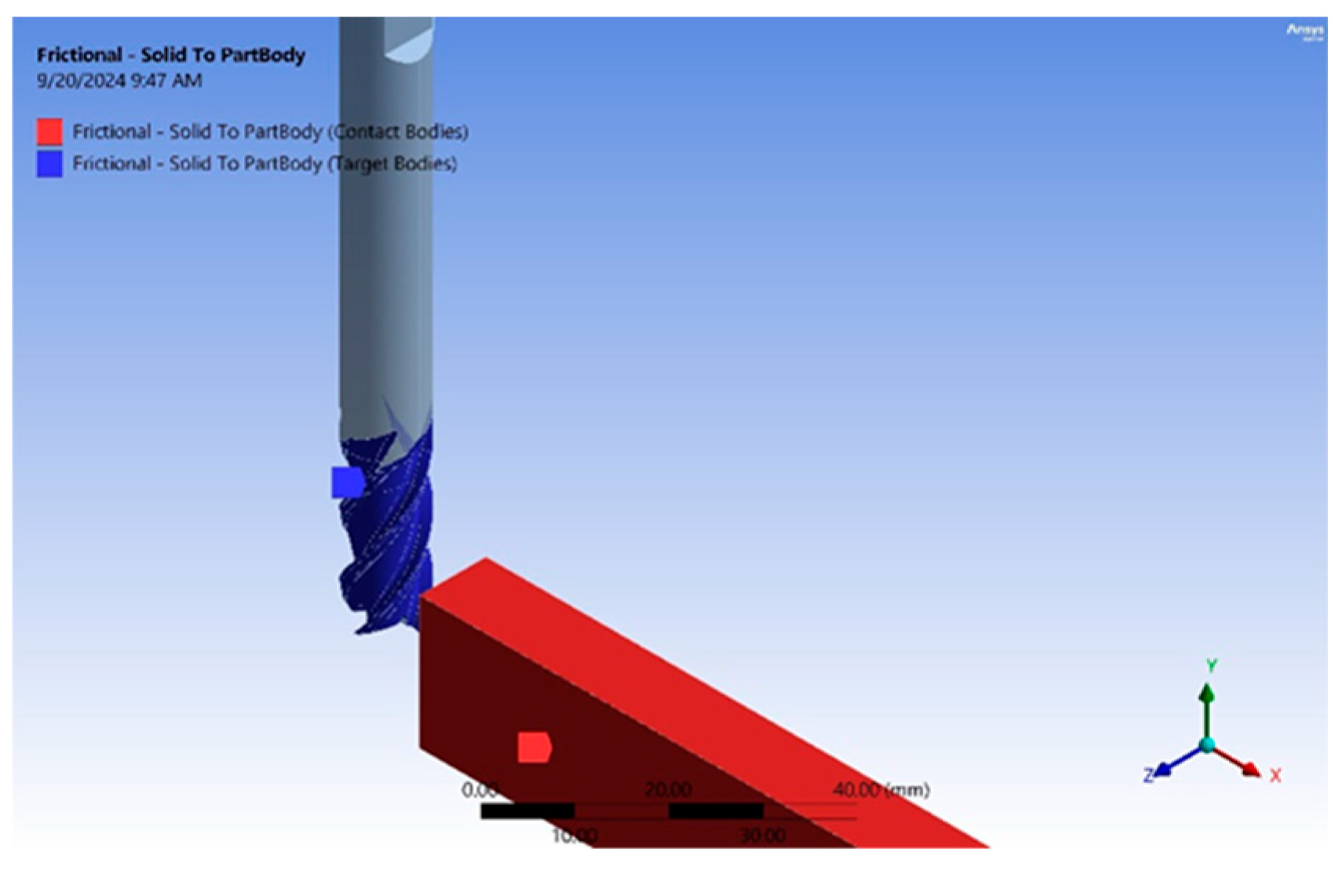

توسط روش اجزاء محدود، شما می توانید با شبیه سازی نیروها، تکانه ها و لنگرهای وارد بر ابزار، توسط کامپیوتر، تجمع تنش در نقاط بحرانی را بدست آورید و درنتیجه قبل از تست عملی نمونه ها به یک طراحی اولیه ایده آل دست یابید.

در زیر، یکی از مقالات به روز و همچنین معتبر در این زمینه ارائه شده است که مطالعه آن برای مهندسین مکانیک، مخصوصا مهندسینی که در زمینه ابزار تراشکاری فعالیت می کنند می تواند اطلاعات خوب و جدیدی از آخرین رویکردها در زمینه استفاده از اجزاء محدود در صنعت تراشکاری را ازائه دهد. لازم به ذکر است که تنها قسمتهای ابتدایی این مقاله در این بخش آورده شده و علاقه مندان می توانند با مراجعه به قسمت مراجع، برای دریافت مقاله کامل و اطلاعات بیشتر اقدام نمایند.

خلاصه ای از چکیده و مقدمه مقاله "طراحی بهینه مته فرز انگشتی برای ماشینکاری فولاد با سختی بالا از طریق تحلیل اجزاء محدود و ارزیابی عملکرد" به شرح ذیل می باشد:

چکیده

با پیشرفت صنایع تولیدی پیشرفته، اهمیت فناوری ماشینکاری فولادهای سخت — که به مقاومت عالی در برابر سایش و ضربه مشهورند — رو به افزایش است. بهویژه با رشد تقاضا برای ماشینکاری فولاد SKD11، که معمولاً در قالبهای پرس سرد استفاده میشود، تحقیقات گستردهای برای توسعه ابزارهای برشی با عملکرد تراش بهتر و مقاومت سایشی بالاتر انجام شده است. معمولاً توسعه ابزار تراشکاری شامل طراحی هندسه و جنس ابزار، ساخت نمونهها و ارزیابی آنها با روشهای آزمایشگاهی است. با این حال، این رویکرد زمانبر و پرهزینه است. بنابراین، برای شناسایی علل سایش ابزار و بهبود عملکرد آن، نیاز به یک رویکرد تحلیل عددی وجود دارد تا بتوان ویژگیهای برش را در مقیاس میکروسکوپی بررسی کرد.

در این پژوهش، عملکرد برش با استفاده از شبیهسازیهای تحلیل المان محدود (FEA) بررسی شد و تمرکز بر تأثیر دو عامل مهم — سطح برادهگیر ثانویه و شعاع لبه برشی — که از عوامل کلیدی سایش ابزار در ماشینکاری فولاد سخت هستند، قرار گرفت. نتایج شبیهسازی نشان داد که افزایش عرض سطح برادهگیر ثانویه باعث تخلیه روانتر براده و کاهش نیروی برش میشود. همچنین، بین شعاع لبه برشی و هر دو پارامتر تنش ابزار و دمای برش رابطه معکوس مشاهده شد. جالب توجه اینکه هندسه نوع C مدل میانی با براده شکن (Chipbreaker) که دارای شیار کمعمق طراحیشده است، محدودیتهای پایداری مکانیکی ناشی از افزایش سطح برادهگیر ثانویه را برطرف کرد و کنترل پایدار انحنای براده را ممکن ساخت؛ در نتیجه هم طول عمر ابزار و هم پایداری ماشینکاری بهبود یافت.

این مطالعه اهمیت و تأثیر عناصر هندسی انتخابشده در ماشینکاری فولاد سخت را به صورت عددی شناسایی کرده و راهبردهای بهینه طراحی برای کاهش سایش ابزار و افزایش بهره وری ماشینکاری را ارائه میدهد. یافتهها میتواند بهعنوان راهنمایی مفید برای طراحی و بهینهسازی ابزارهای برشی ویژه کاربردهای فولاد سخت مورد استفاده قرار گیرد.

۱. مقدمه

پیشرفتهای اخیر در صنایع هوافضا، دریایی و دفاعی، تقاضا برای تولید قطعات مکانیکی با ارزش افزوده بالا را افزایش داده است. مواد مورد استفاده در این قطعات با دقت و بر اساس شرایط کاری خاص انتخاب میشوند و بیشتر شامل فلزات آهنی و غیرآهنی با استحکام و مقاومت حرارتی بالا هستند. فرآیندهای تولید مختلفی مانند آهنگری، ریختهگری و ماشینکاری تخصصی برای ساخت این قطعات به کار میرود که در میان آنها، فرآیندهای برشکاری نقش حیاتی در دستیابی به دقت ابعادی بالا دارند [1, 2].

برای براده برداری مؤثر، ابزارهایی مانند مته فرز انگشتی، مته و اینسرت مورد استفاده قرار میگیرند تا قطعهکار با دقت ابعادی و کیفیت سطح بالا شکل گیرد و برای تولید قطعات دقیق مناسب شود [3, 4]. بنابراین، ابزارهای برشی باید خواص مکانیکی فوقالعادهای برای مقاومت در برابر نیروهای برشی و کاهش تغییر شکل پلاستیک سطح داشته باشند، در عین حال که سایش ابزار نیز به حداقل برسد.

ابزارهای برشی از مواد مختلفی مانند فولاد تندبر (HSS)، سرامیکها و مواد ویژه مانند الماس چندبلوری (PCD) و نیترید بور مکعبی (CBN) ساخته میشوند. در میان این مواد، کاربید سمانته رایجترین است که از طریق زینترینگ پودر آلیاژها — عمدتاً کاربید تنگستن (WC) و کبالت (Co) — در دما و فشار بالا تولید میشود [5]. این فرآیند منجر به تولید ابزارهایی با سختی بالا و مقاومت سایشی عالی میشود. با وجود این ویژگیها، ابزارهای برشی مصرفی هستند و در حین کار دچار سایش میشوند که نرخ سایش آنها میتواند با توجه به خواص فیزیکی قطعهکار افزایش یابد.

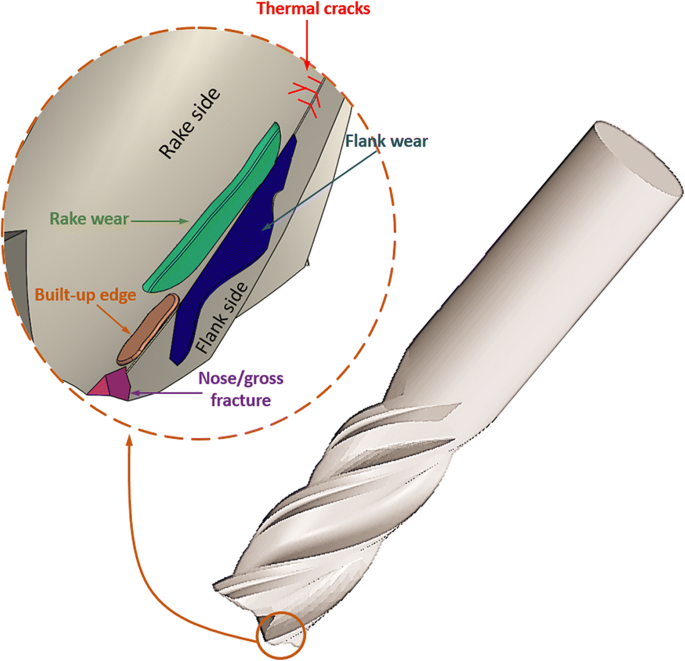

سایش ابزار چالشی همیشگی در فرآیند ماشینکاری است که باعث افت کیفیت سطح، ایجاد ترکهای حرارتی و شکست براده میشود. این موضوع دقت ماشینکاری را کاهش داده، عمر ابزار را کوتاه کرده و کیفیت محصول را پایین میآورد [6-11]. مطالعات نشان دادهاند که حدود ۲۰٪ از کل زمان چرخه تولید به دلیل توقفات ناشی از سایش ابزار از دست میرود [12]. با افزایش تمایل به ماشینکاری قطعات با ارزش افزوده بالا و سختی زیاد، مشکل سایش ابزار اهمیت بیشتری پیدا کرده است [13].

فولادهای سخت دستهای ویژه از مواد هستند که سختی و استحکام بیشتری نسبت به فولادهای صنعتی معمولی دارند. این فولادها به دلیل مقاومت عالی در برابر سایش و ضربه، برای کاربردهایی که نیاز به تحمل بارهای سنگین و ضربات مکرر دارند، بسیار مناسباند. تولید این فولادها با روشهایی مانند عملیات حرارتی، طراحی آلیاژی و سختکاری سطحی انجام میشود و بسته به کاربرد به انواع مختلفی تقسیم میگردند؛ از جمله فولاد ابزار، فولاد پرمنگنز، فولاد یاتاقانی، فولاد ضدگلوله، سوپرآلیاژی، فولاد پرکربن و فولاد بور.

این فولادها به طور گسترده در صنایعی که به مقاومت بالا در برابر ضربات مکرر نیاز دارند، مانند قالبهای آهنگری، ابزارهای برشی و کاربردهای دفاعی استفاده میشوند. محدوده سختی آنها معمولاً بین ۴۵ تا ۶۸ HRC است [14–16]. در میان فولادهای سخت، SKD11 یکی از رایجترینهاست که یک فولاد قالبکاری سرد با کربن و کروم بالا بوده و سختی آن بین ۵۸ تا ۶۲ HRC است. این فولاد به دلیل مقاومت سایشی فوقالعادهاش، کاربرد زیادی در قالبهای پرس سرد دارد.

با این حال، ماشینکاری SKD11 چالشهای زیادی به همراه دارد. نسبت به سایر مواد، میزان ماشینکاری لازم برای ساخت قالب از این فولاد بسیار بیشتر است. سختی بالا و مقاومت سایشی آن باعث میشود نیروی زیادی برای تغییر شکل پلاستیک سطح لازم باشد، که این امر بار برش و تنش وارد بر ابزار را افزایش میدهد. رسانایی حرارتی پایین ناشی از آلیاژ بالای آن نیز مشکلساز است، چون گرمای حاصل از اصطکاک ماشینکاری در لبه ابزار جمع شده و خستگی حرارتی را افزایش داده و عمر ابزار را کاهش میدهد. علاوه بر این، گرمای تولیدشده در فرآیند برش باعث سختکاری سطحی قطعهکار میشود که سایش ابزار را سریعتر میکند [17–19].

در دماهای بالا، این فولادها تمایل به ناپایداری شیمیایی دارند که باعث افت عملکرد میشود. شکنندگی بالای آنها نیز موجب حساسیت بیشتر در برابر سایش ناشی از ضربه میشود، زیرا برخوردهای مکرر بین لبه ابزار و قطعهکار سرعت سایش را افزایش میدهد. به همین دلیل، SKD11 به عنوان یک ماده سختماشینکار شناخته میشود و شرکتهای سازنده ابزارهای برشی بهطور فعال در حال تحقیق و توسعه برای کاهش سایش و افزایش عمر ابزار در ماشینکاری فولادهای سخت هستند.

بررسی میکروسکوپی فرآیند ماشینکاری نشان میدهد که اساساً بر پایه تغییر شکل پلاستیک مواد است. سایش ابزار تحت تأثیر برادههای ایجادشده از تغییر شکل — که ناشی از نیروهای برشی در لبه برش هستند — و سطح قطعهکار قرار دارد؛ این مجموعه ویژگیها به عنوان ویژگیهای برش شناخته میشوند. این ویژگیها را میتوان با پارامترهایی مانند بار برش، تنش داخلی ابزار، دمای برش، و شکلپذیری براده ارزیابی کرد [20]. عملکرد کلی ابزار برش عمدتاً به سه عامل کلیدی بستگی دارد:

- جنس ابزار

- جنس روکش ابزار

- هندسه ابزار

طراحی ابزار و پوشش آن به همراه روش ماشینکاری، عواملی هستند که به طور مستقیم بر سایش ابزار اثر میگذارند.

از نظر طراحی مواد، تحقیقات بسیاری برای توسعه ترکیبهای شیمیایی و فرآیندهای تولید مختلف در حال انجام است [21]. معمولاً کاربید تنگستن با ترکیباتی مانند کبالت، تیتانیوم، نیوبیوم و کروم در نسبتهای مشخص ترکیب میشود که هر یک از آنها خواص مکانیکی متفاوتی (مانند مقاومت در برابر ضربه، سایش و حرارت) ایجاد میکنند [22]. فرآیند تولید شامل کنترل دقیق شرایط زینترینگ در دما و فشار بالا برای اتصال صحیح اجزا است، زیرا عملکرد محصول نهایی وابسته به شرایط تولید است.

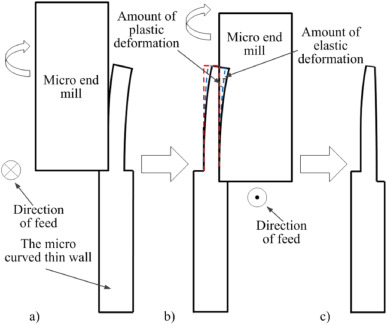

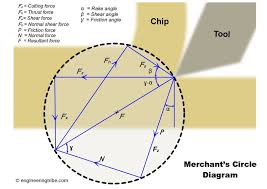

از نظر هندسه ابزار، ابزارهای برشی در اشکال گوناگون و متناسب با شرایط ماشینکاری تولید میشوند که مته های فرز انگشتی در عملیات فرزکاری بسیار رایجاند. این ابزارها ویژگیهای هندسی متعددی مانند زاویه براده، زاویه آزاد، زاویه مارپیچ و شعاع لبه دارند که هر یک تأثیر مهمی بر عملکرد ابزار دارند. در مدلسازی دوبعدی برش (برش ارتوگونال)، زاویه برش و شکل براده با توجه به هندسه ابزار و خواص قطعهکار تغییر میکند که این موضوع نیروهای برش را تحت تأثیر قرار میدهد. این رابطه پیچیده توسط نظریه زاویه برش و دایره مرچنت توضیح داده میشود [23–25].

در حالی که ویژگیهای برش نسبت به عوامل مربوط به جنس ابزار اثر کمتری دارند، اما همچنان نقش مهمی در سایش ابزار ایفا میکنند. محدوده بهینه این ویژگیها عمدتاً از طریق آزمایشهای تجربی بهدست آمده، اما اغلب بر پایه مدلسازی ساده از عوامل هندسی است. اخیراً، عوامل هندسی جدیدی تعریف شدهاند تا امکان بهبود ویژگیهای برش فراهم شود [26].

توسعه ابزارهای جدید معمولاً شامل طراحی مدل، ساخت نمونه و تأیید آن با آزمایشهای مکرر است. ارزیابی عملکرد برش بر پایه اندازهگیری نیروی برش، ارتعاشات و سایش ابزار انجام میشود و گاهی دمای برش و نویز آکوستیک نیز بررسی میگردد. این آزمایشها نیازمند تجهیزات گرانقیمت مانند ماشینابزارهای قدرتمند، دینامومتر و شتابسنج هستند و هر متغیر باید در بیش از پنج آزمایش تکراری و با ارزیابیهای طولانیمدت سایش بررسی شود. در ابزارهای مخصوص فولادهای سخت مانند SKD11، عمر کوتاه ابزار و قیمت بالای مواد، هزینه آزمایش را بیشتر میکند [27].

از آنجا که برش یک پدیده غیرخطی فیزیکی است که لبه ابزار در آن با سرعت بالا حرکت کرده و تغییر شکل پلاستیک را در زمان بسیار کوتاه ایجاد میکند، روشهای تجربی محدودیتهایی در تحلیل دقیق پدیدهها در مقیاس میکروسکوپی دارند [28, 29]. بنابراین، رویکرد تحلیل عددی برای بررسی رفتار میکروفیزیکی لبه ابزار و ارزیابی ویژگیهای برش به منظور کاهش سایش ضروری است.

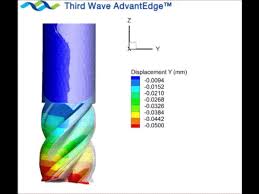

در تحقیقات پیشین، مدل سهبعدی تحلیل المان محدود (FEA) برای فرزکاری خشک ارتعاشی آلیاژ Ti-6Al-4V توسعه داده شد و نتایج شبیهسازی با دادههای تجربی مقایسه گردید. اثرات سرعت اسپیندل و نرخ پیشروی بر عملکرد برش با استفاده از تیغههای پوششدار و بدون پوشش بررسی شد [30]. در مطالعهای دیگر، شبیهسازی دوبعدی FEM برای پیشبینی نیروی برش در فرزکاری انجام و با نتایج تجربی اعتبارسنجی شد. مدلسازی ماده در نرمافزار Thirdwave AdvantEdge تعریف و آزمایشهای فرزکاری برای کالیبراسیون زاویه مارپیچ ابزار اجرا گردید [31].

با وجود مطالعات عددی متعدد، اغلب آنها به مدلهای دوبعدی محدود بودهاند و بیشتر به شناسایی روندها با تغییرات ساده هندسی پرداختهاند. همچنین تحقیقات موجود عمدتاً بر پارامترهایی مانند زاویه براده، زاویه آزاد، شعاع لبه و زاویه مارپیچ تمرکز داشتهاند، در حالی که هندسههای نوین ابزار نیاز به روشهای تحلیلی جدید دارند [32]. از دیدگاه جنس ابزار نیز، مطالعات عددی کمی به توسعه ابزارهای خاص فولاد سخت پرداختهاند [33].

هدف این مطالعه، تحلیل و اعتبارسنجی عملکرد برش فرز انگشتیهای مخصوص فولاد SKD11 با رویکرد عددی جامع است. یک مدل سهبعدی از فرز انگشتی ساخته شده و عوامل هندسی کلیدی برای شبیهسازی با روش FEA انتخاب شدهاند. همچنین ویژگیهای برش در شرایط مختلف بررسی و مقایسه شده تا مدل بهینه برای ماشینکاری فولاد سخت ارائه گردد.

مرجع:

Son, H. J., & Cho, Y. T. (2025). Optimized end mill design for high hardnessُُsteel machining through finite element analysis and performance evaluation. The International Journal of Advanced Manufacturing Technology, 138, 4767–4778

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.