مهندسان و سازندگان ابزارهای صنعتی همیشه به دنبال راههای بهتر برای ساخت ابزارهای برشی و قطعات مقاوم در برابر سایش بودهاند. یکی از مهمترین مواد در این زمینه، کارباید تنگستن–کوبالت (WC-Co) است — مادهای بسیار سخت، مقاوم در برابر سایش و گرما، که در تیغهها، متهها، قالبها و ابزارهای صنعتی استفاده میشود. اما ساخت این ماده با روشهای سنتی بسیار دشوار، انرژیبر، پرهزینه است.

برای سالها مهندسان تلاش کردهاند آن را با پرینت سهبعدی یا AM بسازند، چون میتوان با این روش شکلهای پیچیدهتر، مصرف مواد کمتر و زمان تولید کوتاهتر داشت؛ اما سختی و مقاومت این ماده باعث شده روشهای معمول پرینت سهبعدی نتوانند آن را بهخوبی شکل دهند و اغلب باعث ترکخوردگی، تغییر ساختار و افت کیفیت شوند.

مقدمه

دانشمندان دانشگاه هیروشیما در ژاپن یک روش نوآورانه برای پرینت سهبعدی مصالح بسیار سخت مانند WC-Co توسعه دادهاند که میتواند کیفیت و سختی بالا را حفظ کند و در عین حال هدررفت مواد را کاهش دهد – چیزی که برای صنایع ابزارسازی و تولید بسیار حیاتی است.

روش جدید چیست؟

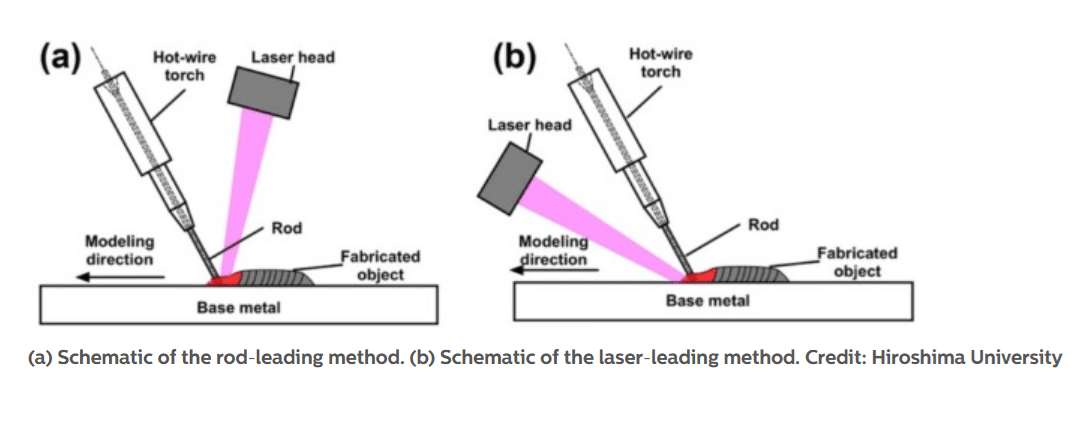

در روش جدید بهجای اینکه ماده را کاملاً ذوب کنند — که باعث خرابی و رشد ذرات و نقص در ساختار میشود — محققان از تکنیکی به نام «تابش لیزر با سیم داغ» استفاده کردند. در این روش:

- لیزر بهجای ذوب کامل، ماده را فقط نرم میکند تا لایهها بتوانند بههم بچسبند.

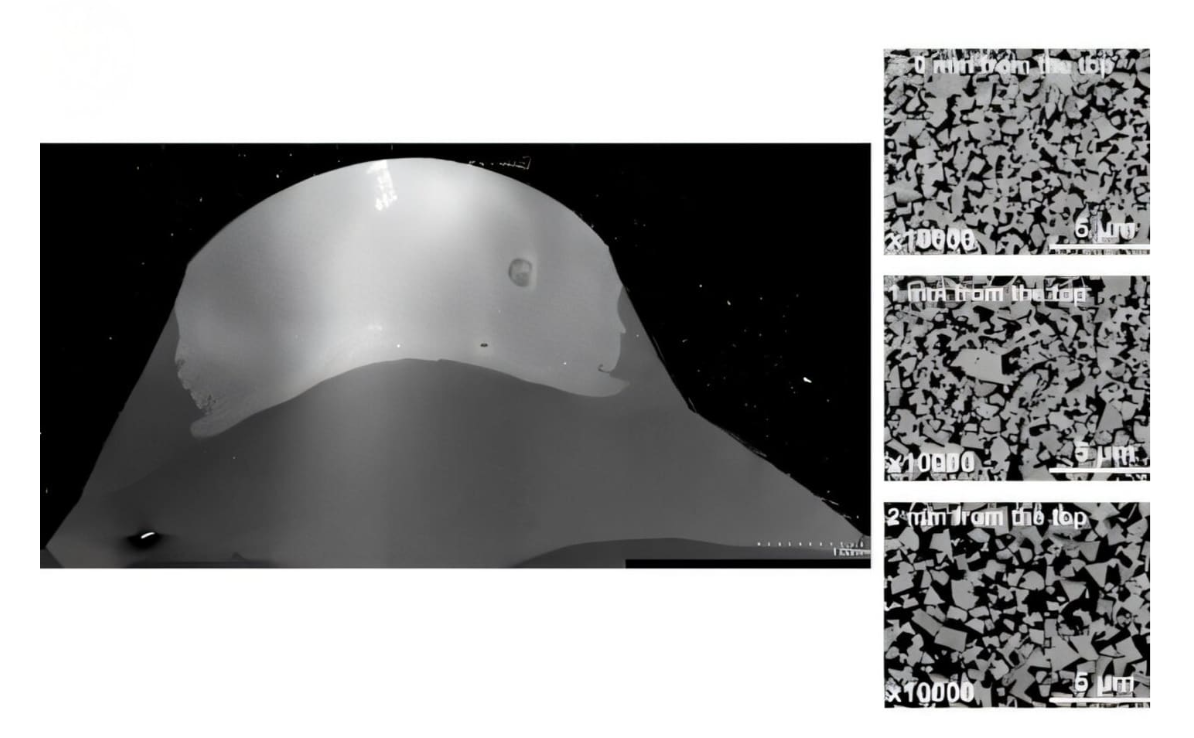

- با این کار ساختار حساس WC حفظ میشود و از رشد دانههای تنگستن جلوگیری میشود.

- بین لایهها یک لایهی واسطهٔ آلیاژ نیکل اضافه میشود تا پیوند بهتری فراهم شود و خواص مکانیکی مواد حفظ شود.

این رویکرد باعث میشود قطعاتی تولید شوند که سختی بالای ۱۴۰۰ HV دارند — یعنی بسیار نزدیک به سختی موادی مثل یاقوت و فقط کمی کمتر از الماس — در حالیکه عیب یا تغییر ساختاری آشکار ندارند.

مزایای این روش نسبت به ساخت سنتی

۱) مصرف کمتر مواد گرانقیمت

در روش سنتی، WC-Co با پرس کردن پودرهای WC و Co تحت فشار بالا و سپس پخت در کوره تولید میشود که بخش زیادی از مواد هدر میرود. اما در این روش جدید، ماده فقط در نقاط لازم قرار میگیرد و همین باعث کاهش مصرف مواد میشود.

۲) شکلیابی پیچیدهتر

پرینت سه بعدی امکان ساخت شکلهای پیچیده و سفارشی را میدهد، چیزی که در روشهای سنتی بسیار سخت و زمانبر است.

۳) حفظ سختی و کیفیت ماده

بهجای ذوب و بازسازی کامل ساختار، نرمسازی کنترلشده باعث میشود سختی و پخش مناسب فاز کبالت حفظ شود و نقصهای میکروسکوپی کمتر باشد.

۴) کاهش هدررفت و هزینه

با حذف بخشهایی از فرآیند سنتی و مصرف کمتر مواد، هزینهٔ کلی تولید ابزار کاهش مییابد که برای صنایع مثل هوافضا، خودرو، و ابزارسازی بسیار ارزشمند است.

چالشهای باقیمانده و آیندهٔ تحقیق

اگرچه این پیشرفت چشمگیر است، هنوز چالشهایی وجود دارد:

- در برخی روشهای پرینت، ترکهای ریز در ماده ایجاد میشود که باید با بهبود کنترل دما و پارامترهای پرینت حل شود.

- محققان در تلاشاند تا شکلهای پیچیدهتر و بزرگتر را نیز با این روش بسازند.

- این تکنولوژی در آینده ممکن است برای سایر مواد سخت و چالشبرانگیز نیز کاربرد داشته باشد.

جمعبندی: چرا این پیشرفت مهم است؟

این تحقیق نشان میدهد که میتوان یکی از سختترین مواد مهندسی (WC-Co) را با پرینت سهبعدی ساخت — چیزی که تا همین چند سال پیش غیرممکن به نظر میرسید.

- این روش نهتنها خواص عالی سختی را حفظ میکند،

- بلکه مصرف مواد و هدررفت را کاهش میدهد،

- امکان شکلدهیهای پیچیده را فراهم میکند،

- و میتواند مسیر جدیدی برای تولید ابزارهای تخصصی و پرکاربرد در صنعت باز کند.

منابع انگلیسی برای مطالعهٔ بیشتر

Hiroshima University breakthrough on WC–Co 3D printing — research details and results.

Tom’s Hardware report on novel 3D printing of ultra-hard tungsten carbide.

VoxelMatters coverage of hot-wire laser 3D printing method for industrial WC-Co.

Brighter Side of News discussion on implications for cutting tool production.

Bioengineer.org report on additive manufacturing and laser irradiation for carbide materials.

خرید از ردهاک:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.