در دنیای پیچیده ماشین کاری مدرن، موفقیت در استفاده از اینسرتهای کارباید، نه تنها به انتخاب صحیح ابزار بلکه به درک عمیق عیب یابی و فناوری های روکش دهی پیشرفته وابسته است. این مقاله بر اساس آخرین تحقیقات و راهنماهای شرکتهای پیشرو آمریکایی و آلمانی مانند Kennametal، Sandvik، Coromantو مراکز تحقیقاتی معتبر اروپایی تهیه شده است.

فصل اول: عیب یابی سیستماتیک اینسرتها

اصول عیب یابی علمی

عیبیابی باید به صورت دوره ای انجام شود تا مشکلات تراشکاری شناسایی و حل شوند. مشکلات میتوانند به صورت خرابی زودرس لبه اینسرت، ظاهر قطعه، صدا یا ارتعاش دستگاه، و ظاهر فرز تشخیص داده شوند. موفقیت در عیبیابی، مستلزم شناسایی صحیح مشکل و سپس انجام اقدامات اصلاحی لازم به صورت گام به گام می باشد.

پنج حوزه اصلی نگرانی

پنج حوزه کلیدی عبارتند از: مواد فرسودگی ابزار تراش (گرید ابزار تراش)، فرز/آداپتور، دستگاه، قطعه کار. هر یک از این حوزهها میتواند منشأ مشکلات مختلفی باشد که نیاز به رویکرد تخصصی دارد.

فصل دوم: مشکلات رایج لبه برش و راه حل ها

مشکل ۱: لپ پریدگی (Chipping)

لپ پریدگی برای چشم غیرحرفهای مانند سایش طبیعی کناره به نظر میرسد. در حالی که سایش طبیعی کناره دارای الگوی سایش ظریف و صاف است، سطح تشکیل شده توسط لپ پریدگی دارای سطح ناهموار و اره دندانی است.

راهحلهای پیشنهادی:

• تغییر به گرید قوی تر

• استفاده از آمادهسازی لبه متفاوت مانند هون بزرگ تر یا T-land

• تغییر از هندسه فرز ۹۰ درجه به هندسه زاویه راهنما

مشکل ۲: شیار عمق برش (Depth-of-Cut Notching)

زمانی ظاهر میشود که لپ پریدگی یا سایش موضعی در خط عمق برش روی سطح شیاری و کناره اینسرت رخ دهد. این مشکل عمدتاً ناشی از وضعیت مواد قطعه کار است.

شرایط مستعد شیار عمق برش:

• پوسته ساینده قطعه کار

• خواص ساینده آلیاژهای دمای بالا مانند اینکونل

• لایه سختشده خارجی ناشی از عملیات ماشین کاری قبلی

• مواد عملیات حرارتی شده بالای ۵۵ HRC

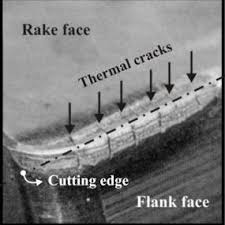

مشکل ۳: ترکهای حرارتی (Thermal Cracks)

این ترکها عمود بر لبه برش اینسرت ایجاد میشوند و ناشی از تغییرات شدید دمایی درگیر در تراشکاری هستند. در یک دور فرز، اینسرت شروع به تراش کرده و دما به سرعت افزایش مییابد.

مکانیزم تشکیل:

• ضخامت متغیر براده، دما را در طول تراش تغییر میدهد

• خارج شدن اینسرت از تراش باعث خنک شدن سریع توسط جریان هوا یا خنککننده میشود

• این تغییرات دما تنشهای حرارتی در اینسرت ایجاد میکند

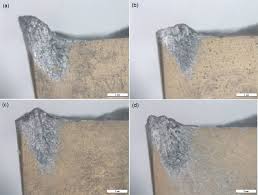

مشکل ۴: تشکیل لبه انباشته (Build-Up Edge)

این حالت شامل چسبیدن لایههایی از مواد قطعه کار به سطح بالایی اینسرت است. قطعات سخت شده از مواد چسبیده به صورت دورهای جدا میشوند و فرورفتگی نامنظمی در امتداد لبه برش باقی میگذارند.

عوارض:

• آسیب به قطعه و اینسرت

• افزایش نیروهای برش

• کاهش کیفیت سطح

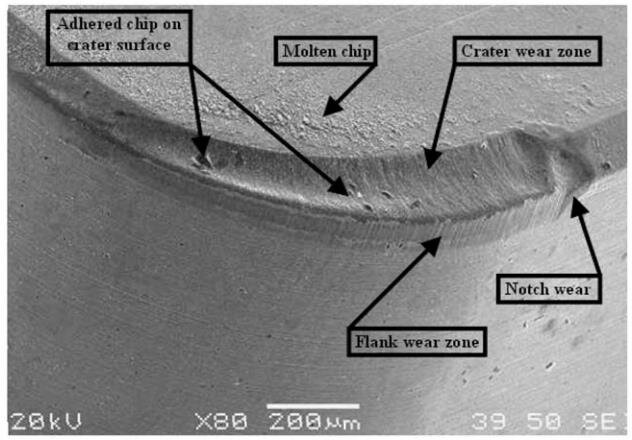

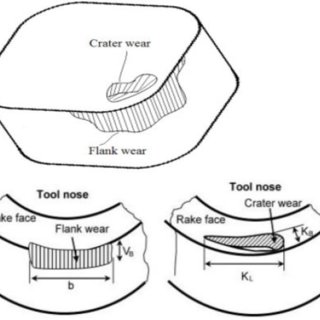

مشکل ۵: سایش دهانه (Crater Wear)

یک فرورفتگی نسبتاً صاف و منظم روی سطح شیاری اینسرت تولید میشود. این نوع سایش به دو روش رخ میدهد:

- مکانیزم اول: مواد چسبیده به سطح بالایی اینسرت جدا شده و قطعات ریز سطح بالایی اینسرت را با خود میبرند.

- مکانیزم دوم: گرمای اصطکاکی ناشی از جریان براده روی سطح بالایی اینسرت تجمع مییابد و در نهایت، این تجمع گرما، اینسرت را در پشت لبه برش نرم کرده و ذرات ریز اینسرت را تا تشکیل حفره برمیدارد.

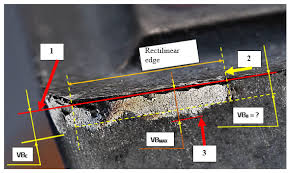

مشکل ۶: فرسودگی کناره (Flank Wear)

سایش یکنواخت کناره روش مطلوب خرابی اینسرت است چون قابل پیشبینی است. سایش زیاد کناره باعث افزایش نیروهای برش و کمک به کیفیت ضعیف سطح میشود.

نکته مهم: اینسرتها باید زمانی تعویض شوند که در خشن کاری (۰.۳۸ تا ۰.۵۰ میلیمتر فرسودگی کناره) و در فینیشینگ (۰.۲۵ تا ۰.۳۸ میلیمتر فرسودگی کناره یا زودتر) رسیده باشند.

فصل سوم: فناوریهای پیشرفته پوشش دهی PVD و CVD

درک فناوری PVD (Physical Vapor Deposition)

روکش PVD یا رسوب فیزیکی بخار، فرایند افزودن اندود محافظ سطحی است که برای اعمال لایه های نازک به مواد مختلف استفاده میشود. در روکش PVD، مواد جامد در محفظه خلاء به حالت گازی تبخیر شده و مواد تبخیر شده به لایه نازک متراکم شده و روی سطح زیرلایه رسوب میکند.

- مزایای پوشش PVD:

- بهبود سختی: روکش های PVD میتوانند سختی زیرلایه را به طور قابل توجهی افزایش دهند، مقاومت در برابر سایش آن را بهبود بخشند و از آسیب سطح جلوگیری کنند.

- مقاومت در برابر سایش بهبود یافته: روکش های PVD مقاومت سایش عالی، کاهش اصطکاک و جلوگیری از خرابی زودرس در ابزار یا قطعه کار فراهم میکنند.

- چسبندگی بالا: وکش های PVD چسبندگی عالی به زیرلایه دارند و تضمین میکنند که روکش پیوند قوی با سطح زیرلایه حفظ کند.

- دمای پردازش پایین: روکش های PVD در دماهای نسبتاً پایین، بین ۲۵۰°C تا ۴۵۰°C رسوب میکنند که آنها را برای روکش مواد حساس به حرارت بدون ایجاد آسیب حرارتی یا تغییر شکل مناسب میکند.

- سازگار با محیط زیست: فرایندهای روکش PVD به طور کلی در مقایسه با سایر روشهای روکش دهی، سازگار با محیط زیست هستند. آنها معمولاً حاوی محصولات جانبی مضر یا مواد شیمیایی خطرناک نیستند.

درک فناوری CVD (Chemical Vapor Deposition)

روکش رسوب بخار شیمیایی (CVD) فرایند افزودن اندود محافظ سطحی که برای اعمال لایه های نازک روی انواع مواد استفاده میشود. برخلاف پوششهای PVD که بر فرایندهای فیزیکی تکیه میکنند، روکش های CVD شامل واکنشهای شیمیایی در محیط های کنترل شده است.

- مزایای وکش CVD:

- چسبندگی عالی: روکش های CVD چسبندگی عالی به زیرلایه دارند و پیوند قوی و پایداری تشکیل میدهند.

- روکش یکنواخت و ثابت: روکش های CVD به طور یکنواخت توزیع میشوند و روکش ثابت حتی روی اشکال پیچیده و سطوح داخلی فراهم میکنند.

- مقاومت حرارتی بالا: روکش های CVD دارای پایداری حرارتی عالی و مقاومت حرارتی هستند که آنها را برای کاربردهای شامل محیط های دمای بالا مناسب میکند.

- مقرون به صرفه بودن: سیستمهای CVD نسبت به سیستمهای PVD مقرون به صرفه تر هستند و راه حل اقتصادی برای نیازهای روکش سطح فراهم میکنند.

فصل چهارم: انتخاب بین PVD و CVD

معیارهای انتخاب فناوری روکش

انتخاب PVD زمانی که:

- مقاومت حرارتی بالا مورد نیاز است (لایه های PVD دارای مقاومت حرارتی عالی هستند و میتوانند دماهای بیش از ۴۰۰ درجه سلسیوس را تحمل کنند)

- نیاز به لایههای فوقالعاده نازک (تا ۲.۵ میکرون) دارید

- سازگاری با محیط زیست اولویت است (PVD برخلاف رسوب بخار شیمیایی (CVD)، محصولات مضر تولید نمیکند و از گازهای خطرناک در فرایند خود استفاده نمیکند)

- کار با جنس قطعه کار حساس به حرارت انجام میدهید

انتخاب CVD زمانی که:

- خلوص بالا مورد نیاز است (روش CVD توسط بسیاری از تولیدکنندگان برای پوشش مواد که به لایه های تخصصی با ضخامتهای دقیق نیاز دارند، ترجیح داده میشود)

- روکش یکنواخت روی اشکال پیچیده مورد نیاز است (CVD فرایند رسوبی است که شکل پوشش را تضمین میکند و اجازه میدهد زیرلایه بدون در نظر گیری شکل زیرلایه به طور یکنواخت پوشش داده شود)

- هزینه اولیه پایینتر اولویت دارد

- نیاز به روکش کردن سطوح داخلی پیچیده دارید

- کاربردهای تخصصی هر فناوری

- برای اینسرتهای PVD: رایجترین پوشش TiAlN است

- برای اینسرتهای CVD: رایجترین اشکال پوشش TiCN هستند

فصل پنجم: راهنمای عملی تشخیص و پیشگیری

ماتریس عیب یابی پیشرفته

برای مشکلات پیچیده که شامل ترکیب عوامل مختلف است:

۱. بررسی سیستماتیک:

• پارامترهای سرعت، تغذیه و عمق برش

• سفتی سیستم و قطعات شل یا فرسوده

• تراز و کالیبراسیون دستگاه

۲. مراحل اقدام اصلاحی:

• همیشه یک اقدام اصلاحی در هر زمان انجام دهید

• نتایج را قبل از اقدام بعدی ثبت کنید

• از تغییرات همزمان متعدد خودداری کنید

نکات پیشرفته برای بهینه سازی عملکرد

۱. مدیریت دما:

• استفاده از خنک کننده مناسب برای نوع پوشش

• کنترل سرعت ورود و خروج از برش

• تنظیم زمان بندی خنک کاری

۲. مدیریت براده:

• طراحی مناسب شکاف براده

• کنترل جهت تخلیه براده

• جلوگیری از برش مجدد براده

۳. نظارت و تشخیص زودهنگام:

• بررسی منظم الگوهای سایش

• استفاده از ابزارهای اندازه گیری دقیق

• ثبت و تحلیل دادههای عملکرد ابزار

کلام پایانی

درک عمیق فناوریهای پوششدهی PVD و CVD همراه با مهارتهای عیبیابی سیستماتیک، کلید موفقیت در استفاده بهینه از اینسرت های کارباید است. در نهایت، بررسی دقیق این عوامل به شما کمک میکند که نوع روکش را انتخاب کنید که بهترین نیازهای شما را برآورده کند و منجر به بهبود عملکرد ابزار، طول عمر بیشتر ابزار و افزایش بهره وری شود.

انتخاب صحیح بین این فناوریها بر اساس شرایط خاص ماشین کاری، نوع مواد، و پارامترهای عملیاتی، میتواند تفاوت چشمگیری در کارایی و اقتصادی بودن عملیات تولیدی ایجاد کند.

منابع و مراجع

منابع اصلی:

1. Kennametal Corporation (2024). “Troubleshooting Indexable Milling - Technical Tips”.

https://www.kennametal.com/us/

موضوع: راهنمای جامع عیبیابی تراشکاری و مشکلات رایج اینسرتها

2. Samho Tool Company (2024). “How to Choose PVD or CVD Cutting Tools?”

https://samhotool.com/blog/

• موضوع: مقایسه فناوریهای پوششدهی PVD و CVD

3. Sandvik Coromant (2024). “General Turning - Troubleshooting Guidelines”

• URL: https://www.sandvik.coromant.

• موضوع: راهنماهای عیبیابی تراشکاری عمومی

منابع تکمیلی:

4. Cobra Carbide (October 2024). “Top 10 Carbide Inserts for 2024”

https://www.cobracarbide.com/

• موضوع: بررسی بهترین اینسرت های کارباید سال 2024

5. TechMet Carbides (February 2024). “Tips for Choosing the Correct CNC Turning Insert Shape”

https://www.techmet-carbide.

• موضوع: انتخاب شکل مناسب اینسرت برای تراشکاری CNC

6. Carbide Provider (September 2024). “How to Choose Carbide Brazed Tips in 2024”

https://carbideprovider.com/

• موضوع: راهنمای انتخاب کاربید

منابع آماری و بازار:

7. Fortune Business Insights (2024). “Carbide Tools Market Report 2024-2032”

https://www.

موضوع: گزارش بازار جهانی ابزارهای کاربیدی (ارزش $11.03 میلیارد در 2023)

انجمن های تخصصی:

8. The Hobby-Machinist Forum (2024). “Choosing the Right Carbide Inserts (Beginner Guide)”

https://www.hobby-machinist.

موضوع: بحثهای تخصصی انتخاب اینسرت برای مبتدیان

9. Practical Machinist Forum (2024). “Made in USA Supplier for Carbide Inserts”

https://www.

• موضوع: بحثهای صنعتی در مورد تأمین کنندگان آمریکایی

استانداردهای صنعتی:

استادنداردهای بین المللی ابزارهای برش ISO Standards for Cutting Tools

11. ANSI/ASME Standards - استانداردهای آمریکایی ابزارهای صنعتی

12. DIN Standards Germany)) - استانداردهای آلمانی ابزارهای دقیق

نکات مهم:

• تمامی منابع ذکر شده در این مقاله از معتبرترین شرکتهای تولیدکننده ابزار صنعتی و مراکز تحقیقاتی آمریکا و اروپا هستند

• اطلاعات ارائه شده بر اساس آخرین تحقیقات و پیشرفتهای سال 2024 میباشد

• برای کسب اطلاعات به روزتر، توصیه میشود مراجع اصلی را بررسی فرمایید

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.