فرزهای انگشتی یکی از مهمترین ابزارهای برش در عملیات فرزکاری CNC هستند که به طور گسترده در زمینههای مختلفی مانند ساخت قالب، ماشینکاری قطعات، هوافضا و خودروسازی به کار میروند. آنها کلید دستیابی به پردازش کارآمد و با دقت بالا هستند.

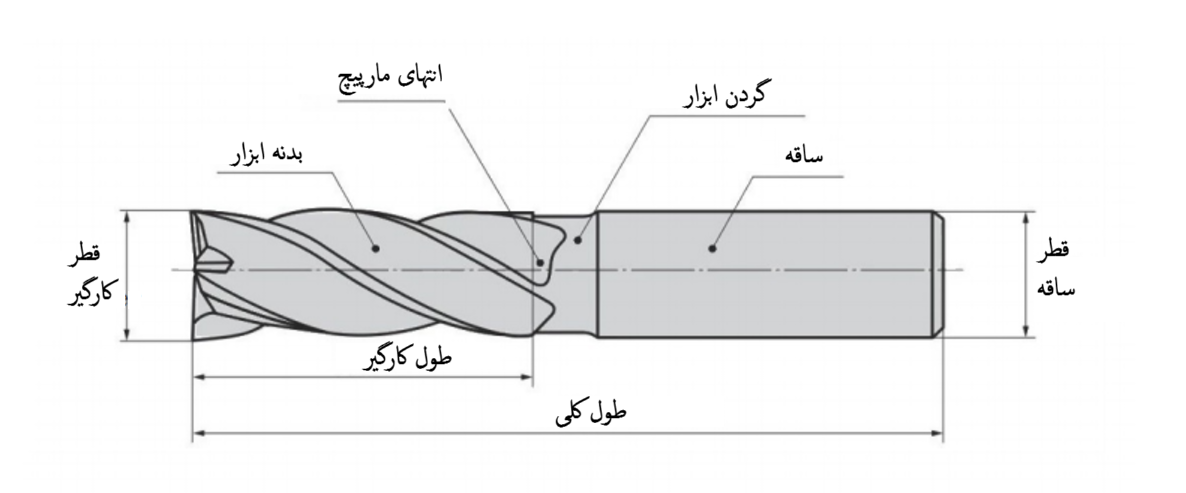

نام قسمتهای مختلف مته فرز انگشتی

اجزاء مختلف یک مته فرز انگشتی به شرح ذیل می باشد:

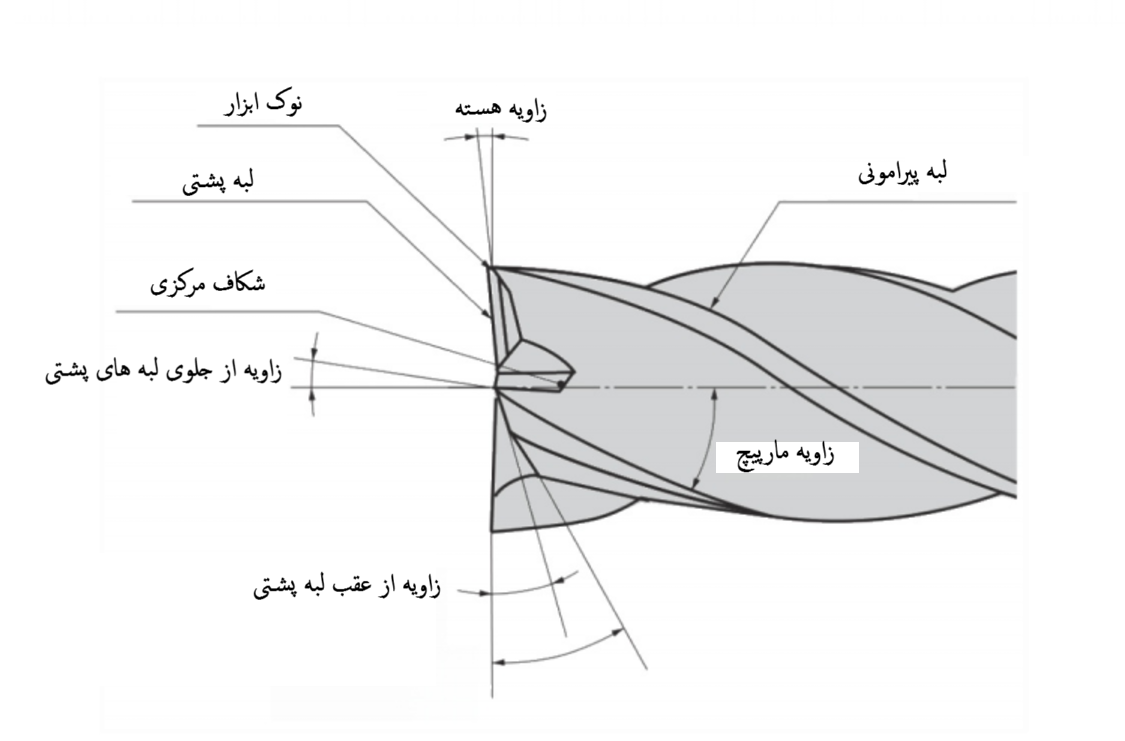

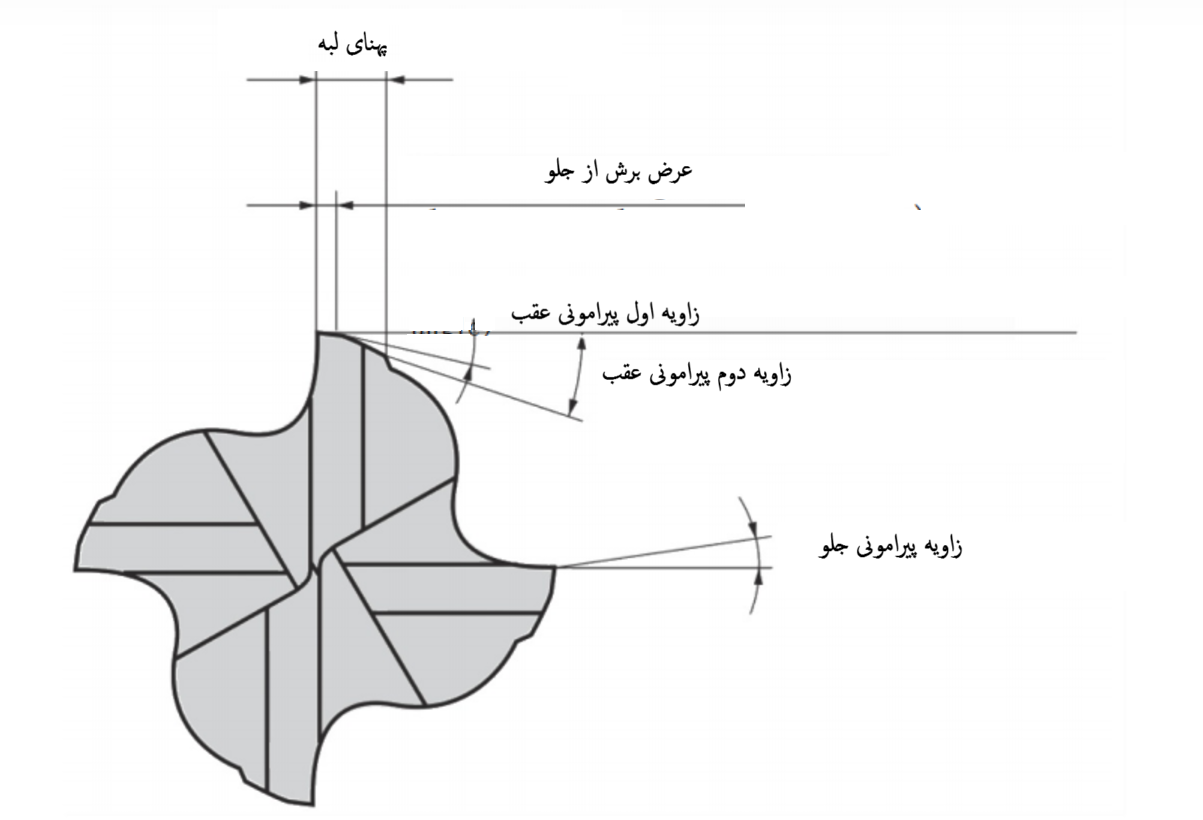

ساختار مته فرزهای انگشتی

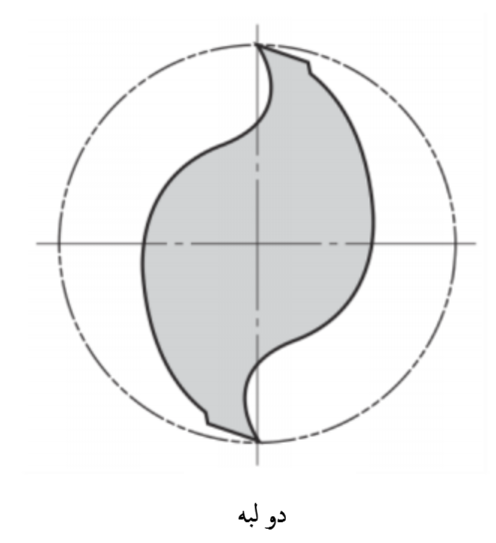

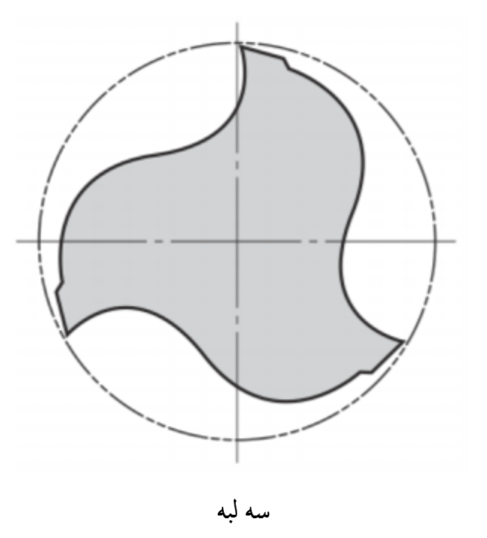

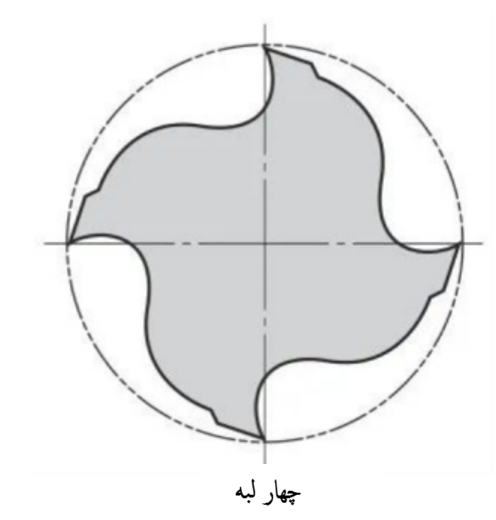

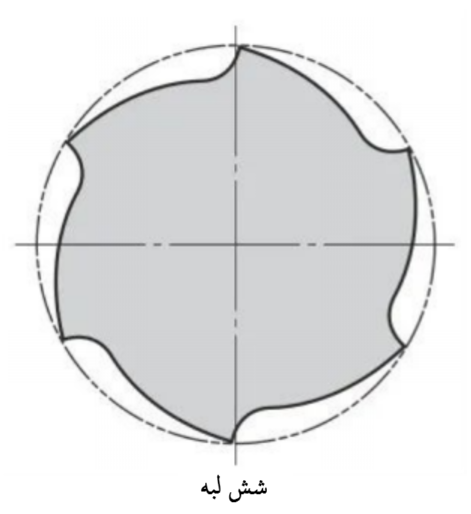

طبقه بندی بر اساس تعداد لبه های برش:

سطح استوانهای و سطح انتهایی مته فرز انگشتی، معمولاً دارای لبههای برش توزیع شده روی خود هستند که میتوانند به طور همزمان یا به صورت جداگانه در تراشکاری شرکت کنند. بر اساس تعداد تیغهها، فرزهای انگشتی را می توان به انواع دو لبه، سه لبه، چهار لبه و چند لبه طبقه بندی کرد.

هرچه تعداد تیغهها کمتر باشد، براده های ایجاد شده بزرگتر می باشند، اما استحکام آن کمتر است.

نکات کلیدی برای انتخاب فرزهای انگشتی

هنگام استفاده از فرز انگشتی، عوامل متعددی باید برای اطمینان از راندمان ماشینکاری، دقت و عمر ابزار در نظر گرفته شوند. در اینجا به برخی از ملاحظات کلیدی اشاره میکنیم:

① جنس قطعه کار: مواد مختلف (مانند فولاد، چدن، آلیاژ آلومینیوم، پلاستیک، مواد کامپوزیت و غیره) به ابزارهایی با ویژگیهای متفاوت نیاز دارند. به عنوان مثال، هنگام ماشینکاری آلیاژ آلومینیوم، میتوان یک فرز انگشتی مخصوص آلومینیوم انتخاب کرد که معمولاً تخلیه براده و مقاومت حرارتی خوبی دارد. هنگام ماشینکاری مواد با سختی بالا، باید یک ابزار الماس یا کاربیدی با پوشش مقاوم در برابر سایش انتخاب شود.

② فرم ماشینکاری و الزامات دقت: شکل و تعداد لبههای برش را بر اساس شکل سطح ماشینکاری (صفحه، شیار، کانتور و غیره) و زبری سطح مورد نیاز انتخاب کنید. به عنوان مثال، فرز انگشتی بال نوز، برای ماشینکاری سطوح پیچیده مناسب است، در حالی که فرز انگشتی تخت یا شعاع گوشه، برای ماشینکاری صفحه و لبه مناسب است. برای ماشینکاری با دقت بالا، فرز انگشتی با دقت قوس بالاتر انتخاب کنید.

③ زاویه مارپیچ فمته فرز انگشتی: زاویه مارپیچ بر راندمان برش و عمر ابزار تأثیر میگذارد. هنگام ماشینکاری موادی با رسانایی حرارتی ضعیف (مانند استیل)، زاویه مارپیچ بزرگ میتواند تخلیه براده و اتلاف گرما را بهبود بخشد و عمر ابزار را افزایش دهد. برای قطعات کار با دیواره نازک یا ماشینکاری با استحکام ضعیف، زاویه مارپیچ کوچک میتواند نیروهای برشی را کاهش داده و از تغییر شکل قطعه کار جلوگیری کند.

④ جنس و روکش ابزار: الماس یا کارباید، رایج ترین ماده ابزار است. برای شرایط کاری مختلف، انتخاب درجه و پوشش مناسب کاربید (مانند TiCN، TiAlN و غیره) میتواند عملکرد ابزار را افزایش دهد. فولاد پرسرعت (HSS) برای ماشینکاری مواد با سرعت کم و سختی کم مناسب است، در حالی که کاربید برای ماشینکاری مواد با سرعت بالا و سختی بالا مناسب تر است.

⑤ ساختار ابزار: ابزارهای توپر، لحیم کاری شده و قابل تغییر شکل هر کدام مزایای خود را دارند. ابزارهای توپر استحکام خوبی دارند و برای ماشینکاری دقیق مناسب هستند. ابزارهای لحیم کاری شده (مانند ابزار های نوک الماس) و قابل تغییر شکل برای تعویض تیغه مناسب هستند و برای تولید انبوه مناسب هستند.

⑥ تعداد پرها (فلوت) و ساختار ساقه: تعداد پرها بر استحکام ابزار و اندازه براده تأثیر میگذارد. هنگامی که استحکام قطعه کار کم است، توصیه میشود ابزاری با پرهای کمتر انتخاب شود تا تخلیه براده بهبود یابد. طراحی ساقه (استاندارد، گردن بلند، گردن مخروطی) باید بر اساس عمق ماشینکاری و شکل قطعه کار انتخاب شود. فرزهای انگشتی مخروطی، استحکام و دقت ماشینکاری بهتری را فراهم میکنند.

⑦ طول ابزار: در صورت برآورده شدن الزامات ماشینکاری، تا حد امکان کوتاه ترین طول ابزار را انتخاب کنید تا پایداری افزایش یابد، لرزش کاهش یابد و در نتیجه کیفیت ماشینکاری بهبود یابد.

⑧ مقرون به صرفه بودن: هزینه ابزار و راندمان ماشینکاری را به طور جامع در نظر بگیرید و یک راه حل مقرون به صرفه انتخاب کنید.

به طور خلاصه، انتخاب فرزهای انگشتی، فرآیندی است که نیاز به بررسی جامع دارد و شامل جنس قطعه کار، الزامات ماشینکاری، عملکرد ابزار، مقرون به صرفه بودن و سایر جنبهها میشود. انتخاب صحیح میتواند راندمان ماشینکاری را تا حد زیادی بهبود بخشد، هزینهها را کاهش دهد و کیفیت ماشینکاری را تضمین کند.

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.