آیا تا به حال فکر کردهاید که تولیدکنندگان، چگونه قطعات فوقالعاده دقیقی را با لبههای تمیز و منحنیهای پیچیده تراش میدهند؟ اینجاست که مته فرز انگشتی وارد عمل میشود. تراشکاری توسط مته فرز انگشتی، دومین روش پرکاربرد ماشینکاری CNC پس از تراشکاری توسط اینسرت می باشد و یکی از مهم ترین دلایل این امر این است که، چه در حال شکلدهی استیل، آلیاژهای هوافضا یا پلاستیکهای بادوام باشید، مته فرز انگشتی به شما انعطاف پذیری لازم برای برداشتن مواد را دقیقاً در جایی که نیاز دارید، میدهد.

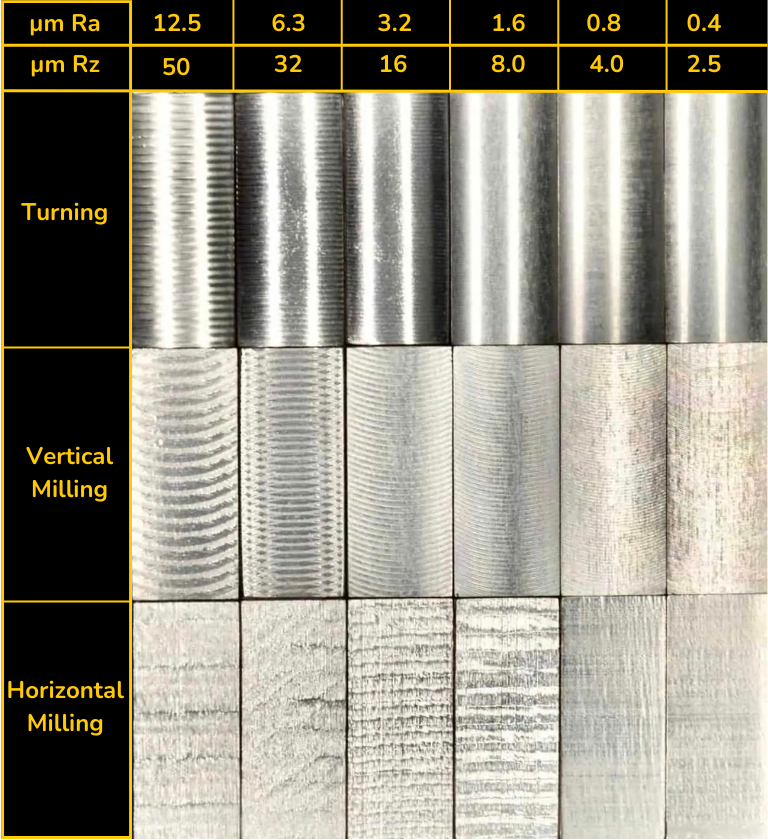

با تنظیمات مناسب، میتوانید به تلرانسهایی به دقت ±0.002 میلیمتر و پرداختهای سطحی به دقت Ra 0.8 میکرومتر دست یابید. این دقیقا همان دقتی است که قطعات را در صنایعی مانند خودرو سازی، پزشکی و الکترونیک، خلق می کند. آیا با این وجود به ابزار بهتری نیاز دارید؟ وقتی مته فرز انگشتی با سیستمهای CNC تطبیقی (adaptive) همراه شود، میتواند با تنظیم پویای سرعت، تغذیه و مسیرهای ابزار بین خشنکاری و پرداخت، همه در یک مجموعه، زمان تحویل را تا 40٪ کاهش دهد.

ما دیدهایم که این فرآیند برای نمونهسازی اولیه و تیراژ بالا چقدر قدرتمند است. در این مقاله، ما بر نحوه کار مته فرز انگشتی، اهمیت آن و نحوه تسلط بر آن برای افزایش دقت و کارایی در کارگاه، تمرکز خواهیم کرد.

تراشکاری با مته فرز انگشتی چیست؟

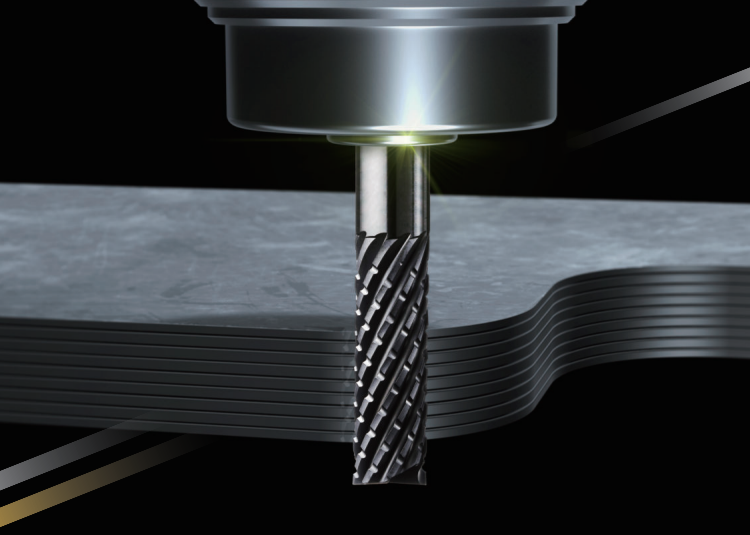

تراشکاری با مته فرز انگشتی، نوعی فرزکاری است که در آن یک ابزار برش استوانهای، به نام مته فرز انگشتی، مواد را از روی قطعه کار، در هر دو جهت عمودی و جانبی برمیدارد. برخلاف فرزکاری سطحی که در درجه اول با کنارههای ابزار یا متههایی که به صورت محوری فرو میروند، برش میدهد، مته های فرز انگشتی میتوانند در چندین جهت کار کنند. این انعطافپذیری، آنها را برای برش پروفیل، کانتورینگ سهبعدی و ماشینکاری هندسههای پیچیده ایدهآل میکند.

آنچه این فرآیند را علی الخصوص متنوع میکند، طراحی ابزار است. مته های فرز انگشتی، دارای شیارهای مارپیچی هستند که هم نوک و هم کنار ابزار برش را میپوشانند. این هندسه به شما امکان میدهد ویژگیهایی مانند شکافهای عمیق، حفرهها، شیارها، شیارهای سوراخدار و سطوح با فرم آزاد را تراشکاری کنید. این روش معمولاً در تولید حفرههای قالب، قطعات دقیق و نمونههای اولیه کاربردی استفاده میشود.

برنامهریزی عملیات تراشکاری با مته فرز انگشتی شامل یک فرمول ساده است: نرخ تغذیه برابر است با سرعت اسپیندل ضرب در بار براده و تعداد شیارها. با انتخاب مناسب ابزار، میتوانید به پرداخت سطحی بین Ra 6.3 و 0.8 میکرومتر دست یابید.

ابزارهای پرداخت تخصصی میتوانند این مقدار را حتی پایینتر بیاورند. طرحهای پیشرفته، مانند فلوت های برادهشکن و هندسههای مارپیچ متغیر، به حداقل رساندن نیروهای برشی، کاهش سایش ابزار و بهبود تخلیه براده کمک میکنند. باید این نکته را در نظر داشت که، در کاربردهای خشنکاری با قطر بالای ۱۹ میلیمتر، دستگاه های تراش قابل تنظیم با اینسرتهای قابل تعویض، به دلیل صرفهجویی در هزینه و تعویض سریعتر، اکنون به طور گسترده مورد استفاده قرار میگیرند.

چرا تراشکاری با مته فرز انگشتی دارای اهمیت زیاد در صنعت می باشد؟

با مته فرز انگشتی، شما میتوانید همه چیز را از شیارهای ساده گرفته تا سطوح پیچیده با فرم آزاد، با استفاده از یک دستگاه و اغلب یک ابزار، انجام دهید. چیزی که این امر را ممکن میسازد، ترکیبی از طراحی ابزار و دقت کنترل دستگاه CNC است.

با تنظیم سرعت اسپیندل، نرخ پیشروی و عمق برش که همگی قابل برنامهریزی هستند، میتوانید فرآیند ماشینکاری را متناسب با طیف وسیعی از مواد و هندسههای متنوع قطعات تطبیق دهید.

آنچه که فرآیند تراشکاری با مته فرز انگشتی را واقعاً متمایز میکند، توانایی آن در دستیابی به دقت ±0.05 میلی متر در عین حفظ نرخ بالای حذف مواد است. این امر اغلب نیاز به عملیات ثانویه را از بین میبرد که باعث صرفهجویی در زمان و نیروی کار میشود.

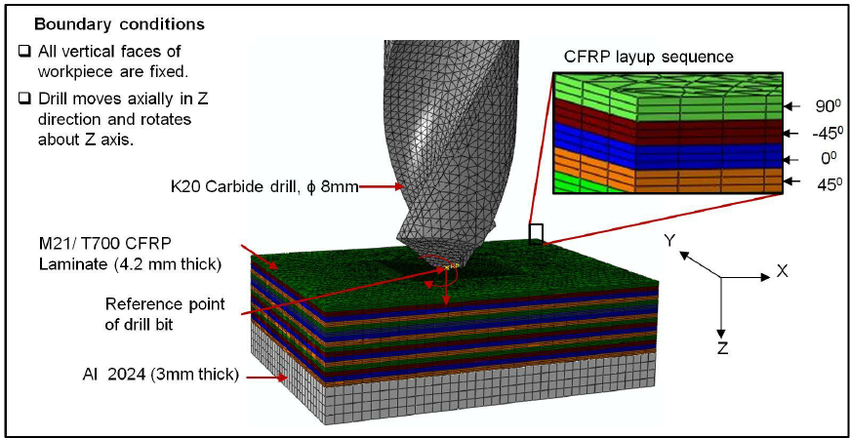

چه با آلومینیوم 6061-T6، آلیاژهای تیتانیوم یا لمینتهای CFRP کار کنید، هندسهها و پوششهای فلوت (پر) مدرن، تخلیه مداوم براده و عمر طولانی ابزار را تضمین میکنند.

با استفاده از این ابزار، شما به نوع خاصی از ماده قطعه کار محدود نیستید. از فولاد و پلاستیک گرفته تا کامپوزیتهای پیشرفته، ابزار فرزکاری مناسب، چه یک ابزار خشنکاری با مارپیچ متغیر کاربیدی باشد و چه یک ابزار پرداختکاری با پوشش DLC، میتواند مواد را به طور موثر و در عین حال با دستیابی به سطحی با کیفیت بالا، حذف کند.

شما میتوانید از طرحهای چند پر (فلوت) برای افزایش عمق برش محوری بدون بارگذاری بیش از حد بر روی ابزار استفاده کنید. مسیرهای ابزار بهینه شده با CAM، مانند پاکسازی تطبیقی و فرزکاری تروکوئیدی، در مقایسه با روشهای قدیمیتر، زمان چرخه را تا 40٪ کاهش میدهند.

یکی از مهمترین مزایایی که در یک محیط تولید، متوجه خواهید شد این است که چگونه یک مرکز فرزکاری CNC میتواند خشنکاری، نیمهپرداخت و پرداخت را در یک گیره واحد انجام دهد. این ادغام نه تنها باعث افزایش توان عملیاتی میشود، بلکه انباشت تلرانس ناشی از جابجایی قطعات کار را نیز به حداقل میرساند.

با برشدهندههای دوار مدرن، میتوانید ماشینها را بدون مراقبت، با تکیه بر نظارت در زمان واقعی و بازخورد حسگر برای تشخیص سایش ابزار، به کار بگیرید.

افزایش بهرهوری فراتر از سرعت اسپیندل و حرکت پیشروی است. پوششهای امروزی، مانند نیترید تیتانیوم آلومینیوم (AlTiN) و الماس آمورف، عمر ابزار را تا چهار برابر افزایش میدهند، به خصوص هنگام ماشینکاری آلیاژهای مقاوم در برابر حرارت. این امر مستقیماً بر هزینه شما برای هر قطعه تأثیر میگذارد و به شما کمک میکند حتی زمانی که تلرانس های مورد نیاز کم هستند و مواد چالش برانگیز هستند، سودآوری را حفظ کنید.

تاریخچه تراشکاری با مته فرز انگشتی چیست؟

اصطلاح «تراشکاری (milling)» به اوایل دهه ۱۸۰۰ میلادی برمیگردد که در ابتدا به فرآیندهایی اشاره داشت که از برشدهندههای چرخان برای شکلدهی سطوح صاف استفاده میکردند. با این حال، تا اواخر قرن نوزدهم، ابزارهای مته فرز انگشتی محبوبیت پیدا نکرده بودند، که این امر ناشی از ظهور فولاد پرسرعت و نیاز به قابلیتهای ماشینکاری پیچیدهتر بود.

نقطه عطف کلیدی در سال ۱۹۱۸ رخ داد، زمانی که کارل برگستروم (Carl A. Bergstrom)، اولین مته فرز انگشتی صنعتی با شیار مارپیچی را به ثبت رساند. این نوآوری به ماشینکاران اجازه داد تا در مقایسه با برشدهندههای شیار مستقیم، مواد را به طور روانتر و کارآمدتری برش دهند، به خصوص هنگام کار با فلزات سخت. این طرح به سرعت به استانداردی برای تولید نتایج دقیق و تکرارپذیر در کارگاههای ماشینکاری تبدیل شد.

تا دهه ۱۹۷۰، ادغام کنترلهای CNC در ماشینهای فرز، تراشکاری با مته فرز انگشتی را از یک تکنیک دستی به یک فرآیند ماشینکاری قابل برنامهریزی و بسیار تکرارپذیر تبدیل کرد. این گذار، امکان تعویض خودکار ابزار، نرخ تغذیه ثابت و تولید مسیر ابزار پیچیده را فراهم کرد که همگی برای ماشینکاری با سرعت بالا و عملیات چند محوری ضروری هستند.

دهه ۱۹۸۰ با استفاده گسترده از ابزارهای کاربیدی، جهش رو به جلو دیگری را در صنعت تراشکاری معرفی کرد. این ابزارهای برشی از سرعت اسپیندل بالاتر و قطر ابزار کوچکتر پشتیبانی میکردند و آنها را برای کار دقیق در حفرههای قالب، قالبها و قطعات الکترونیکی ایدهآل میکردند.

پیشرفتهای بعدی در پروکش های کاربیدی و الماسی بسیار ریزدانه، مقاومت در برابر سایش را افزایش داد و امکان حذف مداوم برادهها را هنگام کار با مواد ساینده فراهم کرد.

در دهه 1990، پوششهایی مانند نیترید تیتانیوم (TiN) و نیترید آلومینیوم تیتانیوم (TiAlN) وارد جریان اصلی تولید ابزار تراشکاری شدند. این لایههای محافظ، طول عمر ابزار تراش را افزایش داده و امکان ماشینکاری خشک فلزات سختتر را فراهم کردند. از آن زمان، مواد جدیدتری مانند پوششهای الماس پلی کریستالی (PCD) و نانوکامپوزیت در ماشینکاری هوافضا رایج شدهاند، جایی که مقاومت در برابر حرارت، پایداری ابعادی و سطح نهایی ثابت بسیار مهم هستند.

فرآیند تراشکاری با مته فرز انگشتی، چگونه کار میکند؟

فرآیند تراشکاری با مته فرز انگشتی با برنامهریزی و تنظیم آغاز میشود. شما با طراحی قطعه در نرمافزار CAD شروع میکنید، سپس مدل را به محیط CAM منتقل میکنید تا مسیرهای ابزار را تعریف کنید. این مسیرها شامل پروفیلها، حفرهها و حرکات کانتورینگ متناسب با هندسه قطعه هستند. پس از شبیهسازی و تأیید، مسیرهای ابزار به G-code تبدیل شده و به دستگاه CNC ارسال میشوند.

تنظیم ابزار در ادامه انجام میشود. تراشکاری با مته فرز انگشتی انتخاب شده در یک نگهدارنده ابزار متعادل قرار میگیرد و در اسپیندل نصب میشود. قطعه کار با استفاده از گیره، گیرههای مدولار یا فکهای نرم در جای خود ثابت میشود و سیستم مختصات دستگاه با استفاده از یک چرخه پروب یا لمس دستی صفر میشود.

در مرحله بعد، پارامترهای برش را انتخاب میکنید. این پارامترها شامل سرعت اسپیندل، نرخ تغذیه، بار براده و استراتژی خنککننده است. برای آلومینیوم، معمولاً از خنککنندههای محلول در آب استفاده میشود. تیتانیوم و سایر آلیاژهای با استحکام بالا ممکن است به روانکاری روغن با حداقل مقدار، نیاز داشته باشند.

تطبیق ترکیب مناسب تعداد شیارها، زاویه مارپیچ و عمق برش با ماده، برشهای تمیز را تضمین میکند و از اضافه بار بر روی ابزار جلوگیری میکند.

قبل از اجرای کامل برنامه، اغلب یک مرحله آزمایشی در امتداد لبه ضایعات انجام میشود. پس از تأیید شرایط، چرخه آغاز میشود. اسپیندل ابزار را میچرخاند که از طریق یک فرورفتگی عمودی یا یک ورودی شیبدار با قطعه کار درگیر میشود.

فلوت های مارپیچی، برادهها را از ناحیه برش خارج میکنند و در عین حال کیفیت سطح را حفظ میکنند. حرکت پیشروی و جهت تراشکاری به طور دقیق از طریق سیستم کنترل دستگاه کنترل میشوند.

سیستمهای مدرن، بار و ارتعاش اسپیندل را به صورت لحظه ای رصد میکنند. اگر نیروها به طور غیرمنتظرهای افزایش یابند، کنترل تطبیقی، پیشروی را کاهش میدهد تا از شکستگی جلوگیری شود. برای پرداختکاری، یک پاس کمعمق با سرعت بالای اسپیندل، پرداخت سطح را بهبود میبخشد و اغلب به مقادیری زیر Ra 0.8 میکرون میرسد.

مراحل پس از ماشینکاری نیز به همان اندازه حیاتی هستند. ویژگیهای تلرانس دقیق با دستگاههای اندازهگیری مختصات بررسی میشوند. پلیسهگیری، لبههای تیز را از بین میبرد، در حالی که پرداخت سطح به عنوان بخشی از کنترل کیفیت تأیید میشود.

برای حفرهها یا حفرههای عمیق، به جای فرورفتگی، از درونیابی مارپیچی استفاده میشود تا انحراف ابزار به حداقل برسد و عمر ابزار افزایش یابد.

یک دستورالعمل رایج این است که برآمدگی ابزار کمتر از سه برابر قطر آن باشد. برآمدگیهای طولانیتر، انحراف را افزایش میدهند و هم دقت و هم پرداخت را کاهش میدهند.

زاویههای شیبدار بین دو تا پنج درجه نیز باعث کاهش پلیسهها میشوند، در حالی که به حفظ تشکیل براده ثابت در عمقهای متغیر کمک میکنند.

انواع مته های فرزهای انگشتی کدامند؟

فرزهای انگشتی را میتوان بسته به شکل، تعداد پرها (فلوت ها)، جنس هسته و پوشش اعمال شده، به چندین روش طبقهبندی کرد. هر تغییر بر عملکرد برش، فاصله براده، سایش ابزار و کیفیت کلی سطح نهایی قطعه تأثیر میگذارد.

با انتخاب نوع مناسب ابزار، میتوانید برای عملیات مختلف مانند شیارزنی، پروفیلکاری، ایجاد حفره یا کانتورینگ سهبعدی بهینه سازی را انجام دهید. برخی از مته های فرز انگشتی برای پرداخت با سرعت بالا مناسب هستند، در حالی که برخی دیگر برای عملیات خشنکاری با نیروهای برشی بالا ساخته شدهاند.

چه در حال ماشینکاری چدن، فولاد ضد زنگ، آلومینیوم یا کامپوزیت باشید، انتخاب مته فرز انگشتی شما مستقیماً بر کارایی، تلرانس و عمر ابزار تأثیر میگذارد.

برای سازماندهی این موضوع، بررسی رایجترین روشهای طبقهبندی مفید است. این موارد شامل هندسه، تعداد شیارها، ترکیب مواد، پوشش و کاربرد تخصصی است.

طبقهبندی بر اساس هندسه

هندسه مته فرز انگشتی، نحوه برش ماده و انواع ویژگیهایی را که میتواند ایجاد کند، مشخص میکند. شکل، همه چیز را از تشکیل براده گرفته تا صافی سطح و طول عمر ابزار تعیین میکند. اطلاعات دقیقتری در ارتباط با انواع و همچنین هندسه مته های فرز انگشتی در این بخش ارائه گردیده است.

هر نوع فرز با اهداف خاصی طراحی شده است، از سطوح صاف و شیارهای عمیق گرفته تا خطوط سهبعدی و جزئیات دقیق.

برخی از شکلهای مته فرز انگشتی برای فرو رفتن در شیار و برخی دیگر برای پرداخت مناسبتر هستند. هندسه، همچنین بر استحکام ابزار تأثیر میگذارد، که هنگام ماشینکاری مواد سختتر یا زمانی که به عمق برش عمیقتری نیاز است، بسیار مهم میشود. شما باید ابزار فرز خود را بر اساس خطوط قطعه، سطح نهایی مورد نظر و قدرت و سیستم کنترل اسپیندل دستگاه انتخاب کنید.

مته های فرز انگشتی تخت

مته های فرز انگشتی تخت، دارای لبه برشی صاف هستند که گوشههای تیز و ۹۰ درجهای روی قطعه ایجاد میکنند. این فرزها انتخاب استانداردی برای کارهای تراشکاری عمومی از جمله شیارزنی، پروفیلبندی لبه و برش غوطهوری (plunge cutting) هستند. این ابزارها معمولاً برای برداشتن مواد از قطعه کار در مسیرهای مستقیم و تمیز استفاده میشوند و با طیف وسیعی از مواد سازگار هستند.

به دلیل هندسه انتهایی صاف، مته های فرز انگشتی تخت برای ماشینکاری حفرهها و شیارهای کف صاف که در آنها لبههای تیز مورد نیاز است، ایدهآل هستند. آنها همچنین هنگام ماشینکاری دیوارههای جانبی، کناره ها یا انجام برشهای سطحی روی سطوح صاف مفید هستند.

به دلیل وجود تنوع درتعداد فلوت ها، بسته به مسیر ابزار و حرکت پیشروی اعمال شده، میتوانند برای خشنکاری یا پرداخت قطعه کار، بهینه شوند.

مته های فرز انگشتی تخت، هنگامی که با پوششهایی مانند نیترید تیتانیوم یا نیترید تیتانیوم آلومینیوم ترکیب میشوند، مقاومت سایشی بهبود یافته و عمر ابزار را افزایش میدهند، به خصوص هنگامی که در ماشینکاری با سرعت بالا یا هنگام کار با آلیاژهای سختتر استفاده میشوند.

مته های فرز انگشتی سر گرد (بال نوز)

مته های فرز انگشتی بال نوز، دارای نوک گرد هستند که امکان مسیر ابزار روانتری را هنگام ماشینکاری اشکال پیچیده، خطوط سهبعدی و سطوح منحنی فراهم میکند. این ابزارها در حفرههای قالب، ویژگیهای قالب و مسیرهای پرداخت که نیاز به سطح ثابت در امتداد پروفیلهای غیرمسطح دارند، عالی عمل میکنند.

نوک کروی یک فرز بال نوز، به آن اجازه میدهد تا حتی در اعماق کم نیز با ماده تماس داشته باشد، انحراف ابزار را به حداقل برساند و کیفیت پرداخت بالاتری را ایجاد کند.

آنها برای فرزکاری سطحی ضروری هستند که در آن گوشههای داخلی تیز یا مورد نیاز نیستند یا باید از آنها اجتناب شود تا از افزایش تنش در قطعه نهایی جلوگیری شود.

فرزهای بال نوز، اغلب در صنایعی مانند هوافضا، تولید تجهیزات پزشکی و قالبسازی استفاده میشوند، جایی که هندسههای پیچیده و تلرانسهای دقیق، عادی هستند. ترکیب مناسب تعداد فلوت و زاویه مارپیچ به این فرزها اجازه میدهد تا برادهها را به طور موثر تخلیه کنند و در عین حال کیفیت سطح را در شرایط برش متنوع حفظ کنند.

مته فرز انگشتی با لبه گرد (Corner Rounding End Mills)

مته فرز انگشتی با لبه گرد، برای تولید لبههای صاف و گرد در قسمت بیرونی قطعه کار طراحی شدهاند. این ابزار به جای ایجاد گوشههای تیز که ممکن است مستعد ترک خوردن یا ساییدگی باشند، انتقالهای شعاعی ایجاد میکند که تمرکز تنش را کاهش داده و دوام مکانیکی قطعات را بهبود میبخشد. شما اغلب از آنها برای قطعاتی که در معرض بارگذاری یا سایش دینامیکی هستند، مانند محفظههای ماشین یا محفظههای محصولات مصرفی، استفاده خواهید کرد.

این ابزارها، همچنین در عملیاتی که نیاز به ترکیب گوشههای تیز به شکلی ثابت دارند، مانند پرداخت حفرههای قالب یا پلیسهگیری اشکال پیچیده، مفید هستند.

مشخصه تراشکاری آنها صرف نظر از جهت، شعاع ثابتی را تضمین میکند، که به ویژه در تولید قطعاتی که تحت پوشش یا رنگآمیزی قرار میگیرند، مهم است.

آنها با سایر فرزها از این نظر متفاوت هستند که برش فرورونده انجام نمیدهند. در عوض، آنها با فرزهای جانبی که ابزار از کانتور قطعه پیروی میکند، بهترین عملکرد را دارند. برای جلوگیری از لرزش، زاویه مارپیچ مناسبی را انتخاب کنید و عمق برش را در محدوده درگیری پروفیل توصیه شده ابزار نگه دارید.

مته فرز انگشتی شعاع گوشه (کرنر ردیوس) (Corner Radius End Mills)

مته های فرز انگشتی شعاع گوشه، تعادلی بین هندسههای مربعی و کروی ایجاد میکنند. این ابزارها به جای یک گوشه تیز ۹۰ درجه، دارای حالت گذار گرد در محل برخورد لبه برش با انتهای تخت هستند. هندسه منحصر به فرز این نوع مته فرز انگشتی، استحکام و جریان براده را بهبود میبخشد و عمر ابزار را افزایش میدهد و در عین حال امکان ماشینکاری دقیق سطوح صاف و دیوارههای داخلی تیز را فراهم میکند.

هنگام کار با موادی که مستعد لب پریدگی لبه ابزار هستند یا جایی که لبه برش قویتر مفید است، مانند استیل یا آلیاژهای سخت شده، باید ابزارهای شعاع گوشهای را در نظر بگیرید.

لبه گرد، شکستگی ابزار را به حداقل میرساند و آن را برای عملیات خشنکاری نهایی یا مراحل نیمه پرداخت که قبل از عبور سطح با کیفیت بالا انجام میشوند، ایدهآل میکند.

از نظر کاربرد، آنها معمولاً در تولید پایههای قالب، براکتهای سازهای یا اجزایی که نیاز به فرزکاری پروفیل با نیازهای سطح متوسط دارند، استفاده میشوند. این هندسه همچنین تخلیه براده را هنگام ماشینکاری حفرهها و شیارهای عمیق بهبود میبخشد و به کاهش بارگذاری ابزار و تضمین اتلاف حرارت کارآمدتر کمک میکند.

مته های فرز انگشتی V-Bit

فرزهای انگشتی V-Bit که گاهی اوقات متههای حکاکی یا ابزارهای پخزنی نامیده میشوند، معمولاً برای برشهای کمعمق جزئیات، حکاکی متن و پخزنی لبههای قطعات استفاده میشوند. این ابزارها دارای نوک تیز با لبههای برش زاویهدار هستند که شکل "V" را تشکیل میدهند. زاویه موجود میتواند بسته به سطح جزئیات یا عمق مورد نیاز، معمولاً 30، 60 یا 90 درجه متغیر باشد.

آنها به ویژه در ماشینکاری مواد نرم مانند پلاستیک، چوب یا آلومینیوم هنگام حکاکی لوگوها، شماره سریالها یا عناصر هنری ظریف مفید هستند. در مواد سختتر، متههای V برای پخ زدن گوشههای تیز، شکستن لبهها یا ایجاد یک پرداخت صیقلی، مستقیماً در حین تراشکاری مؤثر هستند.

به دلیل سطح برش متمرکز آنها در نوک، نظارت بر نرخ تغذیه و سرعت اسپیندل برای جلوگیری از سایش یا شکستگی ابزار مهم است. هندسه آنها باعث میشود که برای برداشتن مواد عمیق مناسب نباشند، اما برای کارهای دقیق با نیروی کم و پروژههایی که به جزئیات بصری به جای عمق ساختاری مورد نیاز می باشد، ایدهآل هستند.

مته فرز انگشتی دم ماهی (Fishtail end mill)

مته فرز انگشتی دم ماهی، دارای نوک صاف با مرکز نوک تیز، شبیه دم ماهی هستند که به آنها اجازه میدهد بدون حرکت روی سطح، برشها را شروع کنند. این طراحی، آنها را به انتخابی ترجیحی در نجاری، پلاستیک و کامپوزیتهای نرم تبدیل میکند که در آنها ورود تمیز و کنترل دقیق لبه بسیار مهم است.

مزیت اصلی هندسه دم ماهی، توانایی آن در شروع برش بدون نیاز به سوراخ راهنما، به ویژه در قطعات نازک یا ظریف است. این یک گزینه عملی برای برشهای غوطهوری و عملیات پروفیلسازی است که در آنها لبههای تمیز و پرداختهای بدون پلیسه مهم هستند.

شما میتوانید از آنها برای ماشینکاری پنلهای دیواره نازک، ورقهای اکریلیک یا زیرلایههای برد مدار چاپی که در آنها حداقل اعوجاج سطح ضروری است، استفاده کنید.

در مقایسه با مته، که ممکن است باعث پارگی یا خرد شدن روی سطوح نرم شود، مته های فرز انگشتی دم ماهی، شروع کار تمیز و پرداخت قابل اعتمادی را ارائه میدهند. عمر ابزار را میتوان با انواع فولاد پرسرعت (HSS) افزایش داد و برای کاربردهای با راندمان بالا، استفاده از مته های فرز انگشتی دم ماهی کاربید تنگستن، مقاومت در برابر سایش بهتر را در تنظیمات تولید مداوم تضمین میکند.

مته های فرز انگشتی شیاردار (Keyway End Mill)

مته های فرز انگشتی شیاردار، ابزارهای دقیقی هستند که به طور خاص برای برش شیارهای باریکی که در انتقال قدرت مکانیکی استفاده میشوند، طراحی شدهاند. این ابزارها دارای پیکربندی شیار مستقیم یا پلکانی هستند و اغلب برش مرکزی دارند، به این معنی که میتوانید آنها را مستقیماً در ماده فرو کنید. این امر به ویژه جهت ماشینکاری شیار در قطعه کار هایی مانند شفتها، قرقرهها یا هابهای چرخ دنده مفید است.

در نظر داشته باشید که، تراش دهندههای شیاردار برای حفظ تلرانسهای دقیق در کل عمق برش بهینه شدهاند. طراحی قوی آنها، انحراف ابزار را حتی در طول پاسهای عمیقتر کاهش میدهد و عرض و پرداخت ثابت را در سراسر شیار تضمین میکند. آنها اغلب در ماشینهای فرز CNC برای نمونهسازی و تولید استفاده میشوند که در آنها تکرارپذیری بسیار مهم است.

هنگام انتخاب مته فرز انگشتی شیاردار، مهم است که قطر ابزار را با اندازه مشخص شده کلید مطابقت دهید و نرخ تغذیه و سرعت اسپیندل را برای به حداقل رساندن لرزش بررسی کنید. این ابزارها معمولاً از فولاد پرسرعت یا کاربید تنگستن ساخته میشوند و ممکن است شامل روکش هایی برای بهبود مقاومت در برابر سایش در طول عملیات طولانی در مواد قطعه کار سختتر باشند.

مته های فرز انگشتی مخروطی (Tapered End Mill)

همان طور که از اسم این نوع فرزهای مشخص می باشد، این فرزها دارای شکل مخروطی هستند که قطر آنها به تدریج از نوک تا ساقه افزایش مییابد. این طراحی، استحکام و سختی بیشتری را فراهم میکند و این ابزارها را برای ماشینکاری حفره عمیق، هستههای قالب و خطوط پیچیدهای که نیاز به دیوارههای زاویهدار یا برجستگی دارند، ایدهآل میکند. زاویه مخروطی، بسته به کاربرد مورد نظر می تواند متفاوت باشد و این ابزار، اغلب در هر دو نوع پروفیل دوبعدی و سهبعدی استفاده میشود.

این فرزها در عملیاتی که نیاز به دسترسی و پایداری دارند، عالی هستند. هندسه مخروطی به کاهش نیروهای برش در نزدیکی نوک، جایی که معمولاً بیشترین انحراف رخ میدهد، کمک میکند. میتوانید هنگام پرداخت فرمهایی که نیاز به زوایای دیواره ثابت دارند یا هنگام کار روی قالبهایی که شامل ویژگیهای کششی هستند، از فرز مخروطی استفاده کنید.

به دلیل هندسه آنها، فرزهای مخروطی در مقایسه با فرزهای دیواره مستقیم هنگام ماشینکاری حفرههای عمیق، کمتر احتمال دارد که دچار لرزش شوند. آنها به ویژه در موادی که ماشینکاری آنها دشوار است، علی الخصوص هنگامی که با روکش های مناسب مانند نیترید آلومینیوم تیتانیوم جفت میشوند، مؤثر هستند. تعداد فلوت ها و زاویه مارپیچ باید با دقت انتخاب شوند تا تخلیه کارآمد براده و کیفیت سطح در اعماق مختلف تضمین شود.

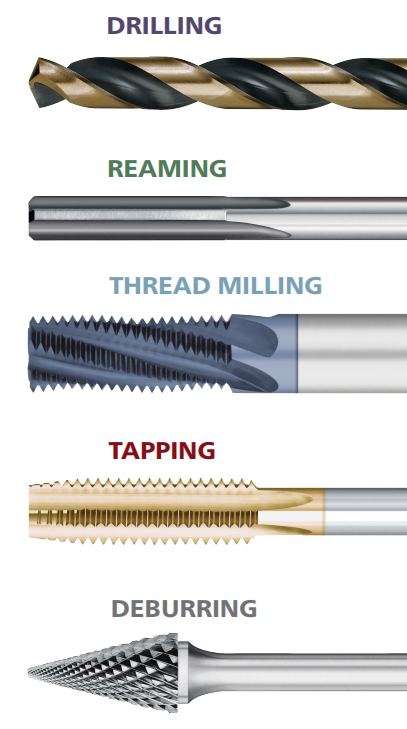

فرزهای متهای (Drill Mills)

فرزهای متهای عملکرد یک مته و یک مته فرز انگشتی را با هم ترکیب میکنند و به شما امکان انجام چندین عملیات را با یک ابزار میدهند. هندسه نوک آنها امکان برش فرورونده مانند یک مته سنتی را فراهم میکند، در حالی که پرهای (فلوتهای) آن، امکان فرزکاری جانبی، شیارزنی و پروفیلبندی را فراهم میکنند. میتوانید از آنها برای ایجاد سوراخهای اولیه، شیارهای افقی، پخها یا شیارهای V شکل در یک مجموعه واحد استفاده کنید.

آنها برای موقعیتهایی که فضای چرخش ابزار محدود است یا زمانی که در حال ماشینکاری ویژگیهای سادهای هستید که به ابزارهای جداگانه نیاز ندارند، ایدهآل هستند.

فرزهای متهای زمان تعویض ابزار و پیچیدگی تنظیمات را کاهش میدهند، که میتواند در تولید دستهای کوچک یا زمانی که کارهای فرزکاری شامل هندسههای متنوع است، ارزشمند باشد.

از آنجا که آنها، عملکردهای متعددی را انجام میدهند، هماهنگ کردن سرعت اسپیندل و حرکت پیشروی با نوع برش انجام شده بسیار مهم است. در حالی که نرخهای فرورونده باید با فشار تراشکاری محوری تطبیق داده شوند، فرزکاری جانبی نیاز به تنظیماتی دارد که سایش ابزار را با کیفیت لبه متعادل کند. فرزهای متهای بیشترین کارایی را در مواد نرمتر دارند، اما با پارامترهای صحیح میتوانند در فولاد، کامپوزیتها و فلزات غیرآهنی نیز مورد استفاده قرار گیرند.

مته فرز انگشتی دم چلچله ای (Dovetail End Mills)

مته های فرز انگشتی دم چلچلهای، ابزارهای تخصصی هستند که برای ایجاد شیارهای زاویهدار که با اشکال منطبق در هم قفل میشوند، استفاده میشوند. این ابزارها در ماشینکاری قطعات برای فیکسچرها، جیگها (Jigs) و مکانیزمهای کشویی که در آنها ترازبندی دقیق ضروری است، مورد نیاز می باشند. لبههای برش ابزار به سمت بیرون زاویه دارند و با پروفیلهای استاندارد دم چلچلهای که در سیستمهای مکانیکی و تنظیمات ابزار استفاده میشوند، مطابقت دارند.

در فرزکاری CNC، معمولاً ابزارهای دم چلچلهای را پس از عملیات خشنکاری مورد استفاده قرار می دهند و از آنها برای ایجاد پرداخت هایی که هندسه نهایی قطعه کار را تعریف میکنند، استفاده می شود. عملکرد آنها به کنترل دقیق نرخ پیشروی و عمق برش ثابت برای حفظ دقت زاویه و کیفیت پرداخت بستگی دارد. برخی از ابزارهای دم چلچلهای با برادهشکنهای داخلی یا فلوت های صیقلی طراحی شدهاند تا تخلیه براده در شیارهای محصور را بهبود بخشند.

انتخاب زاویه دم چلچلهای مناسب بسیار مهم است، زیرا تغییرات بین سیستمهای متریک و امپریال میتواند باعث عدم تراز شود. این ابزارها معمولاً در ساخت پایه قالب، صفحات ابزار و راهنماهای خطی یافت میشوند که در آنها تناسب کشویی و لبههای تمیز ضروری است.

مته های فرز انگشتی خشن (Roughing End Mills)

فرزهای انگشتی خشنکاری برای برداشتن سریع مواد از قطعه کار، در مراحل اولیه ماشینکاری طراحی شدهاند. این ابزارها زمانی که سرعت و کارایی از پرداخت سطح مهمتر است، انتخاب اول شما هستند. کلید عملکرد آنها در شیارهای دندانهدار یا "شکافنده" آنهاست. این لبههای برش تخصصی، براده ها را به قطعات کوچکتر تقسیم میکنند، تجمع گرما را کاهش میدهند و نیروهای برشی روی ابزار را کم میکنند.

این استراتژی تقسیمبندی براده، به شما امکان را میدهد تا از نرخهای تغذیه بالاتر و برشهای محوری عمیقتر بدون به خطر انداختن پایداری ابزار استفاده کنید. هنگام کار با مواد سختتر یا انجام عملیات سنگین روی قطعات ضخیم، فرزهای خشنکاری میتوانند در مقایسه با مته های فرز انگشتی استاندارد، تا 30٪ مواد بیشتری را در هر پاس بردارند.

آنها به ویژه در ماشینکاری سطوح مسطح بزرگ یا برداشتن مواد، قبل از پرداخت مفید هستند. هندسه ناهموار آنها، لرزش را به حداقل میرساند، به خصوص در حفرههای عمیق یا هنگام ماشینکاری فولادها و چدن. ترکیب نمودن این ابزارها با ماشینهای CNC با گشتاور بالا و تنظیمات تخلیه کارآمد براده، به جلوگیری از گیر کردن و اضافه بار ابزار کمک میکند و زمان چرخه ثابت و عمر قابل اعتماد ابزار را تضمین میکند.

مته های فرز انگشتی پرداختکاری (Finishing End Mills)

در حالی که فرزهای خشنکاری بر حجم تمرکز دارند، مته های فرز انگشتی پرداختکاری در جزئیات تخصص دارند. این ابزارها برای مراحل پایانی فرآیند تراشکاری طراحی شدهاند، جایی که کیفیت سطح و دقت ابعادی بسیار مهم هستند. یک فرز پرداختکاری معمولی دارای تعداد پرهای (فلوت های) بیشتری، گاهی پنج یا بیشتر، و یک سطح برش صیقلی است که حداقل بریدگی و سطح پرداختکاری با کیفیت بالا را ایجاد میکند.

شما باید از مته های فرز انگشتی پرداختکاری، زمانی استفاده کنید که تلرانسها کم باشند و ظاهر بصری اهمیت داشته باشد، مانند هنگام ماشینکاری قطعات قابل مشاهده، حفرههای قالب تزریق یا قطعات هوافضا. عمق برش کاهشیافته آنها کنترل بهتری بر تعریف لبه، خطوط و هندسه ویژگیها را تضمین میکند.

از آنجا که نیروهای برش در طول مراحل پرداختکاری کمتر هستند، میتوانید هنگام استفاده از ابزارهایی با زاویه مارپیچ بالا و پوششهای مناسب مانند نیترید آلومینیوم تیتانیوم، به زبری سطحی کمتر تا Ra 0.4 میکرومتر دست یابید. نکته کلیدی، ثبات است. سرعت اسپیندل و نرخ تغذیه خود را طوری تنظیم کنید که بار براده پایدار حفظ شود و انحراف در طول مسیر به حداقل برسد.

فرزهای انگشتی هیبرید خشن کاری و پرداختکاری (Roughing and Finishing End Mills)

بعضی از ابزارها شکاف بین حذف حجم و جزئیات دقیق را پر میکنند. فرزهای انگشتی خشن کاری و پرداختکاری، ویژگیهای تراشکاری تهاجمی یک ابزار خشن را با پرداخت لبهای دقیق یک ابزار پرداختکاری ترکیب میکنند. این ابزار ترکیبی نیاز به تعویض ابزار را کاهش میدهد و در عملیات ترشکاری چند مرحلهای، در زمان شما صرفهجویی میکند.

فلوتهای این فرزها اغلب با طراحی دندانهدار به سمت نوک شروع میشوند تا حذف مواد اولیه را آغاز کنند و برای اصلاح نهایی سطح، به یک پروفیل صاف در نزدیکی ساقه تبدیل شوند. این ابزارها به ویژه در استراتژیهای ماشینکاری با راندمان بالا مفید هستند، جایی که به حداقل رساندن زمان از کار افتادگی و عملیات تحکیم در اولویت قرار دارند.

هنگام انتخاب یک هیبرید خشن-پرداختکاری، به خاطر داشته باشید که استحکام ابزار و هندسه فلوت باید از هر دو حد نهایی بار براده پشتیبانی کنند. از آنها در قطعاتی استفاده کنید که میتوانید در ازای کاهش زمان ماشینکاری، کمی سازش در پرداخت سطح را بپذیرید، مانند بلوکهای موتور، براکتهای سازهای یا نمونههای اولیه تولید.

طبقهبندی بر اساس تعداد پرها (فلوت ها)

فرزهای انگشتی دو فلوت دارای شیارهای بزرگ براده هستند که آنها را برای ماشینکاری مواد نرم مانند آلومینیوم یا چوب ایدهآل میکند. آنها به برادهها اجازه میدهند به راحتی خارج شوند و گرما و تجمع را کاهش میدهند.

طرحهای سه فلوت، تعادل خوبی بین فاصله براده و استحکام لبه ارائه میدهند. در مقایسه با ابزارهای دو فلوت، در حالی که تخلیه براده قابل اعتمادی را در پلاستیکها یا آلیاژهای آلومینیوم حفظ میکنند، پرداخت تمیزتری خواهید داشت.

ابزارهای چهار فلوت، استاندارد فولاد و استیل هستند. با استحکام لبه بالاتر، آنها از نرخهای پیشروی تهاجمی پشتیبانی میکنند و معمولاً برای تراشکاری پروفیل و قطعات با تلرانس دقیق استفاده میشوند.

فرزهای پنج فلوت و بالاتر، برای پرداخت کاری با سرعت بالا، به ویژه در استیل، طراحی شدهاند. فاصله فلوت های تنگتر آنها، پرداخت سطح را بهبود میبخشد و از عمق محوری عمیقتر بدون لرزش پشتیبانی میکند.

علاوه بر این، فلوت های جداکننده براده (Chip Splitter Flute) و هندسههای گام متغیر در به حداقل رساندن لرزش، به ویژه هنگامی که با آلیاژهای دشوار ماشینکاری سروکار دارید، مفید هستند. این طرحها به شما امکان میدهند نرخ پیشروی را تا ۱۵٪ افزایش دهید، بدون اینکه عمر ابزار یا دقت قطعه کاهش یابد.

طبقهبندی بر اساس جنس ابزار

فرزهای انگشتی فولادی تندبر (HSS) انتخابی اقتصادی هستند. آنها نسبتاً مقاوم هستند و برای فلزات نرم و پلاستیکها مناسب میباشند. آنها را برای عملیات با سرعت پایین که در آنها انعطافپذیری و مقاومت در برابر ضربه بیشتر از مقاومت در برابر سایش اهمیت دارند، مفید خواهید یافت. حداکثر سرعت برش معمولاً کمتر از 50 متر در دقیقه باقی میماند.

ابزارهای کبالت (درجههای M35 یا M42) در مقایسه با HSS، 10٪ مقاومت در برابر سایش بیشتری ارائه میدهند. آنها هنگام کار با مواد سختتر مانند استیل یا تیتانیوم ترجیح داده میشوند. سختی اضافه شده، سرعت اسپیندل بالاتر و عمر ابزار طولانیتر را در تنظیمات تولید میانرده امکانپذیر میکند.

فرزهای انگشتی کاربید تنگستن، زمانی که عملکرد بیشترین اهمیت را دارد، انتخاب شما هستند. آنها تقریباً سه برابر سختتر از HSS هستند و سختی را تا 800 درجه سانتیگراد حفظ میکنند. این ابزارها برای تراشکاری با سرعت زیاد، در موادی مانند آلومینیوم، فولاد کربنی و حتی کامپوزیتها ایدهآل هستند. آنها انتخاب پیشفرض برای کانتورینگ سهبعدی دقیق و کار با حفرههای عمیق هستند.

برای کارهای بسیار دقیق، فرزهای انگشتی کاربیدی ریزدانه، میتوانند شعاع لبهای زیر ۵ میکرون ارائه دهند که برای قالبسازی یا الکترودهای مسی با جزئیات دقیق ضروری است.

ابزارهای کاربیدی با روکش PCD (الماس پلی کریستالی) و DLC اغلب برای مواد ساینده و غیرفلزی مانند CFRP و گرافیت استفاده میشوند. این ابزارها به گونهای طراحی شدهاند که یکپارچگی لبه را حفظ کرده و تغییرات ابزار را در تیراژهای تولید طولانی به حداقل برسانند.

طبقهبندی بر اساس روکش

- نیترید تیتانیوم (TiN) روکش کلاسیک طلایی رنگ است. این روکش، همهکاره است، عمر ابزار را حدود 30٪ افزایش میدهد و برای ماشینکاری عمومی در فولاد و آلومینیوم مناسب است.

- کربنیترید تیتانیوم (TiCN) نوع سختتری است که برای چدن و آلومینیوم با سیلیکون بالا بهینه شده است. این روکش، سایش لبه را کاهش میدهد و در برشهای منقطع و مواد ساینده عملکرد خوبی دارد.

- روکش های نیترید تیتانیوم آلومینیوم (AlTiN) و AlTiCrN در دماهای بالا یک لایه اکسید آلومینیوم ایجاد میکنند و مقاومت حرارتی بالایی را فراهم میکنند. این روکش ها برای ماشینکاری خشک یا نیمه خشک فولادهای ابزار ایدهآل هستند و در محیطهای تولید با سرعت بالا رایج هستند.

- روکش های کربن شبه الماس (DLC) دارای اصطکاک بسیار کم و مقاومت شیمیایی بالا هستند. از آنها در فلزات غیر آهنی و کامپوزیتهای فیبر کربنی استفاده کنید که در آنها جوشکاری یا لایه لایه شدن مواد نگران کننده است.

- روکش های الماس CVD، از جمله کامپوزیتهای الماس آمورف، در محیطهای با سایش بالا استفاده میشوند. این پوششها اصطکاک را تقریباً به صفر کاهش میدهند و باعث افزایش پنج برابری عمر ابزار هنگام ماشینکاری الکترودهای گرافیتی یا سرامیکهای سبز میشوند.

لازم به ذکر است که ما قبلا به صورت مفصل در ارتباط با نقش روکش در مته فرز انگشتی مطالبی را ارائه نموده ایم که در صورت نیاز به اطلاعات بیشتر در این زمینه می توانید به این بخش مراجعه نمایید.

طبقهبندی بر اساس زاویه مارپیچ

زاویه مارپیچ، زاویهای است که بین لبه برش و خط مرکزی ابزار تشکیل میشود. این زاویه مستقیماً بر نیروهای برش، جریان براده و سطح نهایی حاصل تأثیر میگذارد.

- مارپیچ پایین (حدود 30 درجه): از این نوع برای مواد سختی مانند فولاد کربنی یا چدن استفاده خواهید کرد. این ابزارها نیروی شعاعی بیشتری ایجاد میکنند، اما کشش محوری کمتری دارند که به جلوگیری از فرو رفتن یا بلند شدن ابزار در قطعه کمک میکند. این نوع مارپیچ زمانی ایدهآل هستند که حفظ پایداری ابزار دغدغه اصلی شما باشد.

- مارپیچ متوسط (حدود 40 درجه): این نوع مارپیچ همهکاره است. این نوع مارپیچ، نیروی برش و جریان براده را متعادل میکند و آن را به یک انتخاب پیشفرض عالی برای کارهای فرزکاری انتهایی عمومی در طیف وسیعی از مواد تبدیل میکند.

- مارپیچ بالا (بیش از 45 درجه): برای آلومینیوم و آلیاژهای غیرآهنی نرمتر مناسبتر است. این نوع مارپیچ به شدت مواد را برمیدارد، برادهها را به سمت بالا پرتاب میکند و لبه انباشته شده روی سطح برش را به حداقل میرساند.

- مارپیچ متغیر (مثلاً 35 تا 42 درجه): برای مختل کردن رزونانس هارمونیک که اغلب در سرعتهای بالای اسپیندل ایجاد میشود، طراحی شده است. این سبک، لرزش را کاهش میدهد و به شما امکان میدهد نرخ پیشروی را در آلیاژها یا کامپوزیتهای هوافضا تا 20٪ افزایش دهید.

مته های فرز انگشتی مخصوص

برخی از پروژههای ماشینکاری نیاز به ابزارهایی فراتر از ابزار هایی با هندسههای استاندارد دارند، اینجاست که فرزهای انگشتی مخصوص وارد میشوند. آنها برای موارد استفاده منحصر به فردی طراحی شدهاند که در آنها عملکرد، عمر ابزار یا هندسه قطعه کار، نیاز به یک راهحل سفارشی دارد.

- شعاع گوشه به علاوه خشن: این طراحی ترکیبی، دندانههای برادهشکن و گوشههای گرد را ترکیب میکند و امکان پرداخت نیمهتمام یک مرحلهای را در حفرههای قالب سختشده فراهم میکند.

- ابزارهای با دسترسی بلند یا ساق کاهشیافته: هنگام کار در اعماق قالبها یا بلوکهای موتور به این ابزارها نیاز خواهید داشت. بدنه گردندار آنها در حین رسیدن به فضاهایی بیش از شش برابر قطر ابزار، استحکام را حفظ میکند.

- برشهای فشاری (Compression Cutters): اگر پلای وود (تخته سهلا)، مواد چندلایه یا کامپوزیتهای فیبر کربن را برش میدهید، این ابزارها لایهلایه شدن را کاهش میدهند. آنها سطوح بالا و پایین را به سمت داخل میکشند و لبهای تمیز در هر دو طرف به شما میدهند.

- برشهای T-slot و Woodruff: اینها برای شکلهای شیار خاصی طراحی شدهاند که ابزارهای استاندارد نمیتوانند به آنها دسترسی داشته باشند - به شیارهای کلید، زیربرشها و شیارهای مخصوص در فیکسچرها یا شفتها فکر کنید.

- فرزهای انگشتی مدولار (Modular End Mills) «تیغه سوئیچی»: این فرزها با تعویض تیغههای کاربیدی با پروفیلهای مختلف، امکان تغییر سریع هندسه را فراهم میکنند و به شما کمک میکنند بدون تنظیم مجدد برآمدگی یا طول ابزار، زمان تغییر را کاهش دهید.

فرزهای انگشتی در مقابل اینسرت تراشکاری

در ابزارهای فرز انگشتی با دو نوع ساختار اصلی مواجه خواهید شد: مته فرز انگشتی و اینسرت. هر کدام بسته به استراتژی ماشینکاری، جنس قطعه کار و تلرانسهای مورد نیاز، مزایای متمایزی دارند. اطلاعات اولیه در ارتباط با اینسرت تراشکاری قبلا، در بخش جداگانه ای ارائه گردیده است. اینسرت های تراشکاری ارادئه شده توسط شرکت ردهاک (RedHawk) از استانداردهای بین المللی پیروی نموده و مناسب برای تراشکاری استیل می باشند. این نوع اینسرت از بهترین مواد اولیه از جمله پودر تنگستن کارباید جهت ساخت استفاده شده است.

فرزهای انگشتی کاربیدی معمولاً بهترین گزینه برای قطرهای کمتر از ۱۹ میلیمتر (¾ اینچ) هستند. ساختار یک تکه آنها استحکام عالی و حداقل لغزش را ارائه میدهد و امکان تلرانسهای دقیق (±۰.۰۱ میلیمتر) را در عملیات پرداختکاری فراهم میکند. این امر آنها را برای قطعات دقیق که جزئیات و پرداخت سطح اهمیت دارند، مانند محفظههای هوافضا یا قالبهای دقیق، ایدهآل میکند.

از سوی دیگر، فرزهای انگشتی قابل تنظیم در عملیات خشنکاری میدرخشند. هنگامی که به قطرهای بزرگتر، به ویژه ۱۹ میلیمتر و بالاتر، برسید، ابزارهای توپر پرهزینه میشوند و تیز کردن مجدد آنها کند میشود. ابزارهای قابل تنظیم از بدنه فولادی یا کاربیدی و اینسرتهای کاربیدی قابل تعویض استفاده میکنند. این امر هزینههای ابزار را تا ۵۰٪ کاهش میدهد زیرا فقط اینسرت را تعویض میکنید. همچنین با جلوگیری از تنظیم مجدد کامل ابزار، زمان از کار افتادگی دستگاه را کاهش میدهید.

حفرههای اینسرت، تلرانس کمی ایجاد میکنند (حدود ±0.05 میلیمتر)، بنابراین اگر دقت ابعادی کم است، هوشمندانه است که پس از خشنکاری، از یک ابزار پرداختکاری محکم استفاده کنید. این ابزارها به شما امکان میدهند گریدهای اینسرت را با هم ترکیب و مطابقت دهید، مانند K20 با پوشش TiCN برای چدن یا C25 با پوشش PVD برای فولاد ضد زنگ، که باعث به حداکثر رساندن عمر ابزار در چندین عملیات ماشینکاری میشود.

کدام فرزهای انگشتی برای استیل بهترین هستند؟

هنگام ماشینکاری استیل، به ابزارهایی نیاز دارید که در برابر گرمای شدید مقاومت کنند، سخت شدن کار را به حداقل برسانند و عملکرد مداوم را تحت بار حفظ کنند. با انتخاب فرزهای انگشتی کاربید، ۴ پر یا ۵ پر که به طور خاص برای کاربردهای استیل طراحی شدهاند، بهترین نتیجه را خواهید گرفت. این ابزارها، تعادل مناسبی بین تخلیه براده و استحکام لبه برقرار میکنند، که مهم است زیرا استیل تمایل به تولید نیروهای برشی بالا و حفظ گرما دارد.

برای روکش، TiCN یا AlTiN را انتخاب کنید. TiCN به خوبی در برابر سایش ابزار مقابله میکند، در حالی که AlTiN یک لایه اکسید مقاوم در برابر حرارت تشکیل میدهد که از سرعتهای بالاتر اسپیندل و عمق برش پشتیبانی میکند. از آنها در ترکیب با سیستمهای خنککننده فشار بالای ۷۰ بار برای بهبود فاصله براده و کنترل تجمع حرارتی، به ویژه در کاربردهای شیارزنی و فرزکاری جانبی، استفاده کنید.

همچنین، فرزهای انگشتی با هندسه مارپیچ متغیر - چیزی در محدوده ۳۵ تا ۳۸ درجه - را در اولویت قرار دهید. این جزئیات کوچک اما حیاتی به مختل کردن ارتعاشات هارمونیک و کاهش لرزش کمک میکند، که به نوبه خود سختی کار را به حداقل میرساند و عمر ابزار را افزایش میدهد. در نظر گرفتن همزمان و هوشمند زاویه مارپیچ و هندسه تقسیم کننده براده به شما کمک میکند تا حتی در گریدهای سخت استیل، سطح نهایی با کیفیت بالا را حفظ کنید.

اگر دستگاه شما از مسیرهای ابزار تطبیقی و نظارت بر بار اسپیندل در زمان واقعی پشتیبانی میکند، خطر شکستگی ابزار را بیشتر کاهش خواهید داد. ترکیب مناسب هندسه ابزار برش، روکش و استراتژی خنک کننده، فرز انگشتی در فولاد ضد زنگ را حتی در سناریوهای پروفیل چند پاس یا کانتورینگ سه بعدی، سازگارتر و قابل پیشبینیتر میکند.

مته فرز انگشتی در کدام صنایع استفاده میشود؟

- در هوافضا، مته فرز انگشتی برای ساخت قطعات حیاتی مانند دیسکهای توربین، دندههای بال و براکتهای نصب موتور استفاده میشود. این قطعات نیاز به تلرانسهای دقیق و پرداخت سطحی با کیفیت بالا دارند که اغلب از آلیاژهای دشوار برش ساخته میشوند. در اینجا، مته های فرز انگشتی بال نوز و تخت، برای برش پروفیل و برش غوطهوری، به ویژه هنگام نیاز به برشکاری قطعه کار با ویژگیهای داخلی پیچیده، انتخاب میشوند.

- بخشهای خودرو و وسایل نقلیه الکتریکی برای ساخت بلوکهای موتور، پوششهای آبی سرسیلندر و سینیهای باتری آلومینیومی سبک وزن به مته های فرز انگشتی، متکی هستند. ماشینهای فرز CNC با سرعت اسپیندل بالا معمولاً برای برداشتن مواد از این قطعات در هر دو مرحله خشنکاری و پرداختکاری استفاده میشوند.

- در ساخت تجهیزات پزشکی، از ابزارهایی مانند مته های فرز انگشتی تخت با قطر میکرو برای شکلدهی به ساقههای مفصل ران تیتانیومی و پیچهای ارتوپدی استفاده میشود. این قطعات اغلب به پرداخت صیقلی نیاز دارند که با فرزهای با روکش مناسب و پارامترهای ماشینکاری بهینه قابل دستیابی است.

- تولیدکنندگان لوازم الکترونیکی از تراشکاری، برای ساخت قابهای آلومینیومی برای گوشیهای هوشمند و همچنین برای ایجاد الگوهای پیچیده در بردهای مدار چاپی استفاده میکنند. کیفیت سطوح ظریف در اینجا ضروری است، به خصوص هنگام کار با هیت سینکها (Heat Sinks) یا رابطهای حرارتی.

- کارگاههای ابزار و قالبسازی، اغلب از مته های فرز انگشتی تخت، برای حفرههای قالب و حکاکی استفاده میکنند. این عملیات نیاز به کنترل دقیق سرعت تغذیه و پوششهای پیشرفته مانند نیترید آلومینیوم تیتانیوم برای مقاومت در برابر سایش دارند.

در نهایت، در نمونهسازی سریع، مته های فرز انگشتی، برای تولید فیکسچرهای تکمرحلهای یا واحدهای آزمایشی در کمتر از 24 ساعت ایدهآل است. چه در حال ماشینکاری پلاستیک، کامپوزیت یا غیرفلزات باشید، توانایی تطبیق انتخاب ابزار و فرآیند ماشینکاری با پروژه شما، تراشکاری با مته فرز انگشتی را به انتخابی مطمئن تبدیل میکند.

ملاحظات کلیدی و بهترین روشها برای تراشکاری با مکته فرز انگشتی چیست؟

با جنس ابزار شروع کنید. اگر فلزات نرم یا پلاستیک را ماشینکاری میکنید، برشدهندههای فولاد تندبر (HSS) یا کبالت، تراشکاری خوبی را ارائه میدهند. برای مواد سختتر یا تیراژهای تولید بالا، ابزارهای کاربیدی با پوششهای نیترید تیتانیوم یا نیترید تیتانیوم آلومینیوم، عمر ابزار طولانیتر و مقاومت سایشی بهتری را ارائه میدهند.

در مرحله بعد، تعداد فلوت ها (پرها) را در نظر بگیرید. تعداد کمتر فلوت ها، مانند ۲ یا ۳، به تخلیه براده در موادی مانند آلومینیوم کمک میکند. برای فولاد یا استیل، مته های فرز انگشتی ۴ تا ۶ شیاره، استحکام لبه بیشتر و فرزکاری جانبی نرمتری را ارائه میدهند.

برای شروع درست، این هفت روش ضروری را دنبال کنید:

- سرعت پیشروی خود را با جنس و روکش ابزار تطبیق دهید. از نمودارهای سازنده به عنوان پایه استفاده کنید، اما بر اساس نتایج قطعه در لحظه، تنظیمات دقیق را انجام دهید.

- خروجی را زیر 0.005 میلیمتر نگه دارید. هممرکزی (Concentricity) ضعیف، عمر ابزار را کاهش میدهد و به کیفیت سطح آسیب میرساند.

- نگهدارندههای ابزار خود را به درجه G2.5 یا بهتر، به ویژه برای اسپیندلهای پرسرعت بالای 10000 دور در دقیقه، تنظیم کنید.

- هنگام ماشینکاری فولادها، لبههای ابزار را هر 60 دقیقه از زمان برش بررسی کنید. به دنبال نشانههایی از لبپریدگی لبه یا خرابی پوشش باشید.

- ابزارها را قبل از رسیدن به 30٪ سایش، دوباره سنگزنی نمایید و بچرخانید. با این کار عملکرد برش را حفظ کرده و لرزش ناشی از سایش ناهموار لبه را کاهش میدهید.

- هنگام پرداختکاری، فقط از مسیرهای ابزار صعودی استفاده کنید و 0.2 میلیمتر از مواد را از خشنکاری دور نگه دارید تا تلورانس حفظ شود و به یک سطح با کیفیت برسید.

- عمق برش خود را محافظهکارانه نگه دارید، بیش از 50٪ قطر ابزار، به ویژه برای مبتدیان یا هنگام ماشینکاری اشکال پیچیده یا حفرههای عمیق.

کلام پایانی

تراشکاری با مته های فرز انگشتی، فقط یک نوع ماشینکاری نیست، بلکه روشی است که شما به قطعات کار، به طور دقیقی جان تازه ای میبخشید. از تراشیدن گوشههای تنگ در حفرههای قالب گرفته تا شکلدهی اجزای پیچیده هوافضا با پرداختهای صاف، این فرآیند به شما آزادی عمل میدهد تا تقریباً با هر ماده یا هندسهای کار کنید و قطعات مورد نظر را خلق نمایید.

همانطور که مشاهده کردید، موفقیت در تراشکاری با مته فرز انگشتی فقط به داشتن ابزار تراشکاری مناسب مربوط نمیشود. بلکه به انتخاب تعداد مناسب فلوتها، تنظیم سرعت و پیشروی و دانستن نحوه سازگاری با تغییرات بستگی دارد. وقتی تکنیک خوب را با برنامهریزی هوشمند CAM ترکیب میکنید، نتیجه فقط یک قطعه نیست - بلکه فرآیندی است که روانتر، سریعتر و مقرون به صرفهتر اجرا میشود.

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.