بهترین نتیجه در ماشینکاری CNC تا حد زیادی به انتخاب ابزار شما بستگی دارد. دو گزینه اصلی در این زمینه غالب هستند که ابزارهای فولادی با سرعت بالا (HSS) و کاربیدی (Carbide) یا الماس هستند. مانند مته فرز انگشتی الماس (کاربیدی) یا مته فرز انگشتی HSS.

در این وبلاگ، ویژگیها، کاربردها و همچنین مزایای آنها را برای کمک به شما در فرآیند انتخاب بررسی خواهیم کرد.

ابزارهای فولادی تندبر (HSS) چیست؟

ابزارهای HSS ابزارهای تراشکاری هستند که از طیف وسیعی از آلیاژها ساخته میشوند. متریال اصلی این ابزارها از مولیبدن، تنگستن، وانادیوم و کروم تشکیل شدهاند. این ابزارها، می توانند لبههای برش خود را در دماهای تا 600 درجه سانتیگراد حفظ میکنند و همچنین می توانند تا سختی تا 64 HRC را ارائه نمایند.

ترکیب قیمت مناسب و استحکام، آنها را برای پردازش چوب، فلزات نرم و پلاستیکها ایدهآل میکند. تولیدات کوچک تا متوسط به ویژه از مقرون به صرفه بودن و تطبیق پذیری ابزارهای HSS بهره میبرند.

ابزارهای الماس یا کاربیدی چیست؟

ابزارهای کاربیدی که در ایران با نام الماس نیز شناخته می شوند، ابزارهای تراشکاری هستند که از کاربید تنگستن ساخته شدهاند که کربن و تنگستن را با کبالت به عنوان عامل اتصال ترکیب میکند. این ابزارها از نظر سختی پس از الماس در رتبه دوم قرار دارند و همچنین میتوانند تا دمای 1000 درجه سانتیگراد را تحمل کنند.

عملکرد عالی آنها امکان ماشینکاری دقیق مواد سختی مانند فولاد ضد زنگ و تیتانیوم را فراهم میکند. عمر طولانی و سرعت برش بالای ابزارهای کاربیدی، آنها را برای عملیات پیچیده CNC ضروری میکند.

مقایسه ابزارهای HSS در مقابل ابزارهای کاربیدی

انتخاب بین ابزارهای HSS و کاربیدی (الماس) بر بسیاری از جنبههای عملیات ماشینکاری تأثیر میگذارد. هر گزینه مزایا و محدودیتهای خاصی را در هزینه، عملکرد و همچنین طیف استفاده ارائه میدهد. هنگام تصمیمگیری، عوامل زیر را در نظر داشته باشید:

خواص مواد

مقاومت در برابر سایش و سختی

ابزارهای کاربیدی با رتبه بندی راکول ۹۰ تا ۹۴ سختی بالایی را از خود نشان میدهند؛ به همین ترتیب ابزارهای HSS با رتبهبندی ۶۲ تا ۶۴ هستند.

این سختی بالاتر به ابزارهای کاربیدی اجازه میدهد تا هنگام برش مواد سخت یا ساینده مانند چدن و فولاد سخت شده، مقاومت بهتری در برابر سایش داشته باشند. ابزارهای HSS این را با چقرمگی بهتر خود جبران میکنند که باعث میشود در برابر لرزش و آسیب ناشی از ضربه کمتر آسیبپذیر باشند.

شکنندگی

سختی عالی ابزارهای کاربیدی، شکنندگی بالایی را نیز به همراه دارد. تراشکاری تداخلی یا شرایط ناپایدار ماشینکاری میتواند باعث شکستن یا لبپر شدن این ابزارها شود. از سوی دیگر، ابزارهای HSS در طول درگیری و جدا شدن مکرر ابزار، دوام بیشتری دارند. استحکام آنها به آنها اجازه میدهد تا ضربه و لرزش را راحتتر تحمل کنند.

عوامل کلیدی عملکرد

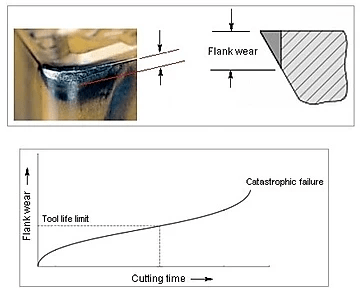

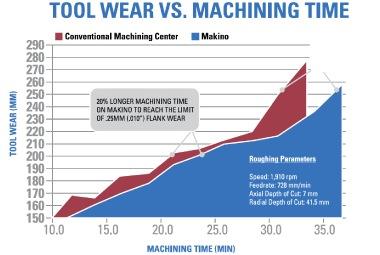

عمر ابزار

ابزارهای کاربیدی در کاربردهای دما و سرعت بالا، عمر طولانیتری نسبت به ابزارهای HSS دارند. با استفاده صحیح، یک قلاویز کاربیدی میتواند 5 تا 20 برابر بیشتر از یک قلاویز HSS دوام بیاورد.

ابزارهای HSS همچنین مزایای بسیاری دارند، از جمله اینکه کاربران میتوانند آنها را بارها تیز کنند و فرآیند تیز کردن به مهارت کمتری نیاز دارد. این امر ابزارهای HSS را برای کاربردهای کمدردسرتر، کاربردیتر میکند.

سرعتهای پیشروی و برش

ابزارهای کاربیدی در شرایط یکسان، 4 تا 12 برابر سریعتر از ابزارهای HSS کار میکنند. این مزیت سرعت، آنها را برای تولید با حجم بالا که در آن به حداقل رساندن زمان چرخه بسیار مهم است، عالی میکند.

از سوی دیگر، ابزارهای HSS با مواد نرم مانند چوب یا آلومینیوم به طور موثر کار میکنند و همچنین در سرعتهای متوسط بهترین نتایج را ارائه میدهند.

ملاحظات هزینه

هزینههای عملیاتی

ابزارهای کاربیدی به تعویض ابزار کمتری نیاز دارند و همچنین زمان از کارافتادگی عملیاتی را کاهش میدهند. با این حال، ماهیت شکننده آنها میتواند منجر به هزینههای سنگین جایگزینی به دلیل لبپریدگی یا شکستگی شود.

در مقابل، ابزارهای HSS نیاز به تیز کردن مداوم دارند، اما در کاربردهایی که ابزارها به هزینه اولیه و انعطافپذیری کمتری نیاز دارند، مقرون به صرفهتر هستند.

سرمایه گذاری اولیه

هزینه اولیه ابزارهای کاربیدی 3 تا 5 برابر بیشتر از ابزارهای HSS است. کاربردهای دقیق یا با حجم بالا این هزینه را از طریق عمر طولانیتر ابزار و افزایش بهرهوری توجیه میکنند. با این حال، کارهای اساسی و عملیات در مقیاس کوچک از سرمایهگذاری اولیه کمتر ابزارهای HSS سود بیشتری میبرند.

مناسب بودن کاربرد

تنظیمات عملیاتی

عملیات CNC با دقت بالا و همچنین سرعت بالا به ابزارهای کاربیدی به ویژه برای سوراخکاری عمیق یا فرزکاری مواد سخت نیاز دارند. ابزارهای HSS به دلیل قابلیت تیز کردن آسان و مقاومت در برابر ضربه، برای برشهای منقطع، عملیات دستی و همچنین تنظیمات نه چندان مقاوم مناسب هستند.

سازگاری با مواد

ابزارهای کاربیدی برای مواد ساینده و سخت مانند تیتانیوم، فولاد ضد زنگ و همچنین آلیاژهای سخت مورد نیاز هستند. این ابزارها حتی در دماهای بسیار بالا نیز لبه تیز خود را حفظ میکنند. ابزارهای HSS به دلیل انعطافپذیری و استحکامشان، با مواد نرم مانند برنج، آلومینیوم و چوب بهترین عملکرد را دارند.

انواع عملیات CNC: مقایسه دقیق کاربرد ابزار HSS و الماس

مته های دریل

متههای کاربیدی به دلیل طول عمر بیشتر و سرعت برش بهتر، در تولید انبوه غالب هستند. این متهها دارای مجاری خنککننده داخلی هستند که برای سوراخهای عمیقتر (>3xD) و حذف بهتر براده استفاده میشوند. آنها بهترین عملکرد را روی مواد سخت مانند تیتانیوم و فولاد ضد زنگ دارند.

متههای HSS در تنظیمات نه چندان مقاوم و عملیات با حجم کم، عملکرد خوبی دارند. آنها با چوب، فلزات نرم و پلاستیک، هزینه کمتر و نتایج بهتری ارائه میدهند.

قلاویز

برای قلاویزکاری مواد سختتر از HRC 35، قلاویزهای کاربیدی دوام بیشتری دارند و همچنین کیفیت رزوه بسیار خوبی نسبت به سایر ابزارها تولید میکنند. این ابزارها به یک ساختار قوی برای محافظت از آنها در برابر آسیب نیاز دارند.

برای قلاویزکاری عمومی در مواد نرم، قلاویزهای HSS همچنان انتخاب ارجح هستند. استحکام داخلی آنها، آنها را برای قلاویزکاری با سرعت کم و عملیات دستی، به ویژه در محیطهای کمثبات، ایدهآل میکند.

مته فرز انگشتی

برای ماشینکاری مواد سخت مانند آلیاژهای فولاد یا چدن، فرزهای انگشتی کاربیدی در سه زمینه کلیدی برتری دارند - پرداخت سطح، دقت و همچنین بهره وری. این ابزارها در سرعتهای بالاتر بهترین عملکرد را دارند.

از سوی دیگر، ابزارهای HSS برای ماشینهای کممصرف مناسب هستند و در سرعتهای پایینتر عملکرد بهتری دارند. ابزارهای HSS همچنین در برشهای منقطع عملکرد خوبی دارند زیرا ماهیت انعطافپذیر آنها خطر لبپریدگی را کاهش میدهد.

نگهداری و تیز کردن مجدد ابزار

هر دو ابزار HSS و کاربیدی برای افزایش طول عمر و به حداکثر رساندن عملکرد خود به نگهداری خاصی نیاز دارند. فرآیندهای نگهداری برای این دو نوع ابزار بسیار متفاوت است.

ابزارهای HSS

الزامات نگهداری برای ابزارهای HSS ساده است. کاربران میتوانند لبههای برش تیز را با ابزارهای پیشرفته یا سنگهای رومیزی حفظ کنند. توانایی تیز کردن مجدد این ابزارها به دفعات زیاد، مقرون به صرفه بودن آنها را افزایش میدهد.

برای افزایش عمر ابزار، کاربران باید پارامترهای برش صحیح را با انتخاب مناسب خنککنندهها رعایت کنند. علاوه بر این، بازرسیهای منظم به تشخیص کندی یا آسیب در مراحل اولیه کمک میکند. همچنین ابزارهای تیز، فشار روی دستگاه را کاهش داده و دقت را تضمین میکنند.

ابزارهای کاربیدی

ابزارهای کاربیدی به دلیل سختی بسیار زیادشان نیاز به مراقبت ویژه دارند. این ابزارها به خدمات تیز کردن حرفهای یا چرخهای سنگزنی الماس نیاز دارند. تغییر شکل دستی به دلیل ویژگیهای مواد دشوار است.

کاربران میتوانند با پوشش مجدد با موادی مانند نیترید تیتانیوم، عمر ابزار را تا 10 برابر افزایش دهند. این فرآیند مقاومت در برابر سایش را افزایش داده و هندسه برش را نیز بازیابی میکند. استفاده از مایع خنککننده مناسب و تمیز کردن منظم از فرسایش زودهنگام جلوگیری میکند.

انتخاب بین HSS در مقابل کاربید: چه عواملی باید در نظر گرفته شود؟

انتخاب بین ابزارهای HSS و کاربید به عوامل مهم متعددی بستگی دارد. در زیر به چند مورد اشاره شده است:

قابلیتهای دستگاه

وضعیت تجهیزات شما مستقیماً بر انتخاب ابزار تأثیر میگذارد. ابزارهای کاربیدی به دلیل ماهیت ساینده خود نیاز به تنظیمات پایدار دارند. از سوی دیگر، برای دستگاههایی با گیره ناکافی یا وضعیت نامناسب اسپیندل، ابزارهای HSS با وجود سرعت برش پایینتر، گزینه بهتری هستند.

استانداردهای کاربرد

ابزاری را انتخاب کنید که متناسب با مواد و عملکرد خاص شما باشد. از ابزارهای کاربیدی برای ماشینکاری پرسرعت مواد سخت مانند تیتانیوم یا فولاد ضد زنگ استفاده کنید. ابزارهای HSS را برای مواد انعطاف پذیرتر مانند چوب یا آلومینیوم انتخاب کنید. HSS همچنین برای تنظیمات نه چندان مقاوم و برشهای منقطع به خوبی عمل میکند.

محدودیتهای بودجه

هزینه اولیه ابزارهای کاربیدی ۳ تا ۵ برابر بیشتر از ابزارهای HSS است. اگرچه در عملیات با تولید بالا، این تفاوت هزینه به دلیل پایداری بهتر کاربید اهمیت کمتری پیدا میکند. عملیاتهای کوچکتر از قیمت خرید پایینتر ابزارهای HSS بهرهمند میشوند. ابزارهای HSS به دلیل عملکرد بهتر و فرآیند تیز کردن آسان در عملیات پایه، مقرون به صرفه نیز هستند.

مقیاس تولید

ابزارهای کاربیدی در پروژههای تولیدی با حجم تولید انبوه بهترین هستند. سرعت برش سریع و عمر طولانی آنها عملکرد کلی را افزایش داده و وقفههای تولید را کاهش میدهد. ابزارهای HSS برای کارهای دستهای کوچک یا پروژههای شخصیسازی شده بهتر هستند. مشتریان میتوانند به راحتی این ابزارها را تیز کنند. علاوه بر این، هزینه اولیه پایین آنها، آنها را به انتخابی کاربردی تبدیل میکند.

چه زمانی باید HSS یا کاربید را انتخاب کنید؟

نیازهای خاص ماشینکاری شما باید شما را در انتخاب بین ابزارهای HSS و کاربیدی راهنمایی کند.

چه زمانی باید HSS را انتخاب کنید

ابزارهای HSS در تعدادی از موقعیتهای خاص بهترین عملکرد را دارند. این موقعیتها شامل کاربردهای کمسرعت، تنظیمات دستی و همچنین ابزارهای CNC قدیمیتر که در آنها نیاز به تعویض مکرر ابزار است، میشود. این ابزارها به طور مؤثر برشهای منقطع مانند عملیات راهاندازی ناپایدار یا ماشینکاری خشن چدن را مدیریت میکنند. ابزارهای HSS همچنین با مواد نرم از جمله پلاستیک و آلومینیوم نتایج خوبی ارائه میدهند.

پروژههای کوچک و تولیدی با بودجه محدود از ابزارهای HSS بهرهمند میشوند. فرآیند تیز کردن مجدد آسان و هزینه کم آنها مزایای آشکاری در این موقعیتها دارد.

چه زمانی باید کاربید را انتخاب کنید؟

دستگاههای CNC مدرن عمدتاً از ابزارهای کاربیدی، به ویژه در عملیات دقیق و پرسرعت، بهره میبرند. این ابزارها در طول تولید انبوه و عملیات برش مداوم، اثربخشی خود را حفظ میکنند. مقاومت در برابر سایش و سختی آنها این امر را ممکن میسازد.

ابزارهای کاربیدی به طور مؤثر با مواد سخت از جمله آلیاژهای مقاوم در برابر حرارت و فولاد ضد زنگ کار میکنند. عملیات در مقیاس بزرگ، هزینه اولیه بالاتر آنها را توجیه میکند. عمر طولانی ابزارها و توانایی آنها در تیز کردن در دماهای بالا، مزایای هزینهای بلندمدتی را ایجاد میکند.

کلام پایانی

نیازهای کاربرد خاص CNC شما، بهترین انتخاب بین ابزارهای HSS و کاربیدی را تعیین میکند. ابزارهای کاربیدی را زمانی انتخاب کنید که به ماشینکاری دقیق مواد سخت و عملیات پرسرعت نیاز دارید. اما اگر برای استفاده ساده به یک راه حل ارزانتر نیاز دارید، ابزارهای HSS انتخاب مناسبی خواهند بود.

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.