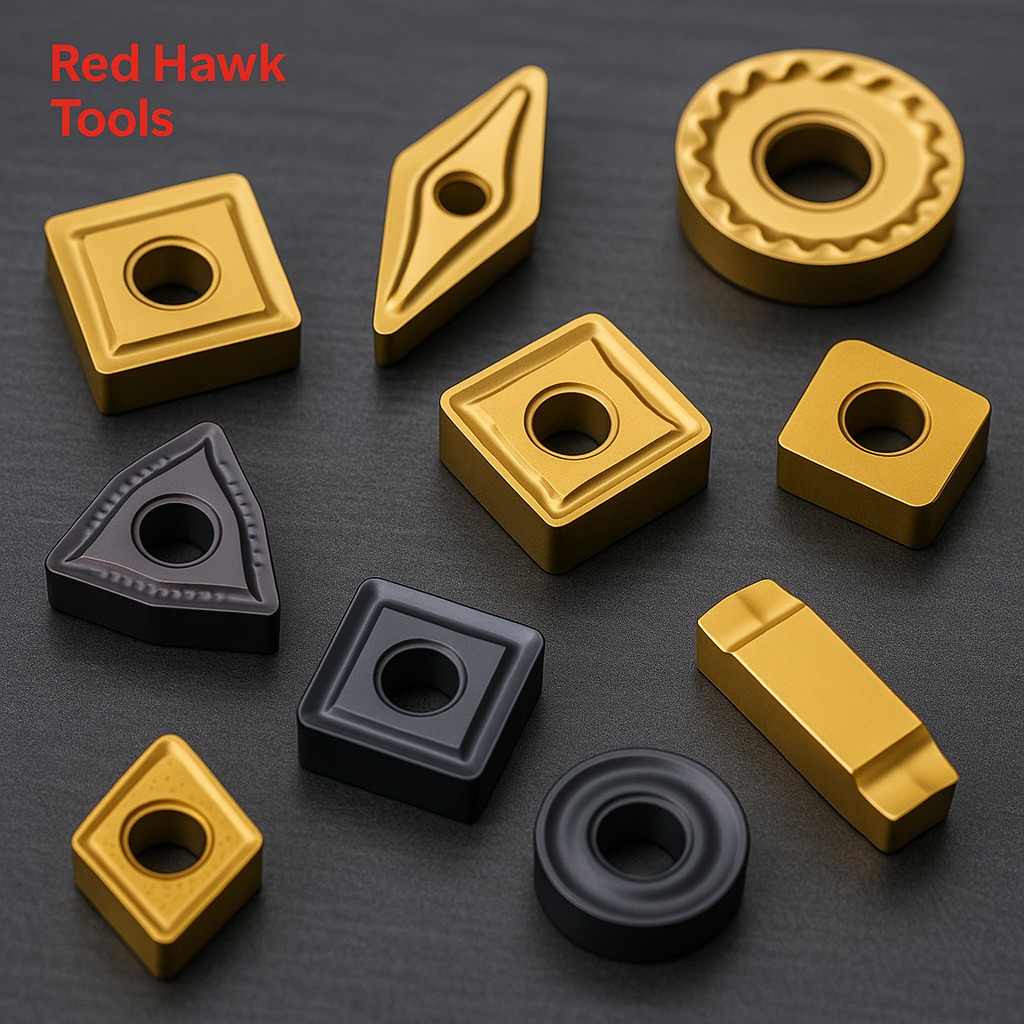

اینسرتهای تراشکاری، ابزارهای تراش کوچک و قابل تعویضی هستند که در ماشینکاری برای شکلدهی قطعات کار روی دستگاه تراش یا CNC تراشکاری استفاده میشوند. این اینسرتها که از موادی مانند کارباید (الماس) و سرامیک ساخته شدهاند، در برابر دماهای بالا و سایش مقاومت میکنند. این اینسرتها، برداشت دقیق، کارآمد و مقرون به صرفه مواد را تضمین میکنند و بهرهوری و کیفیت سطح را بهبود میبخشند. تطبیقپذیری آنها به شما امکان میدهد تا برای عملیات و مواد مختلف استفاده شوند و آنها را در تولید مدرن ضروری میکنند. این مقاله به شما کمک میکند تا به این سوال پاسخ دهید: اینسرتهای تراشکاری چیستند؟

شناخت انواع اینسرتهای تراشکاری و کاربردهای آنها

اینسرتهای تراشکاری ابزارهای ضروری در ماشینکاری CNC هستند که هر کدام برای کاربردهای خاصی برای افزایش دقت و کارایی طراحی شدهاند. در اینجا انواع رایج اینسرتهای تراشکاری و اهداف آنها آمده است:

- اینسرتهای تراشکاری عمومی. (General Purpose Turning Inserts) این دسته، شامل اینسرتهای عمومی است که برای عملیات تراشکاری نیمهپرداخت و متوسط طراحی شدهاند و در درجه اول برای ماشینکاری قطر خارجی (OD) قطعات استفاده میشوند. ماده قطعه کاری که می توان با این نوع اینسرت ماشینکاری شود محدود نیست و به هندسه انتخاب شده (براده شکن) و درجه آن بستگی دارد.

- اینسرتهای پرداختکاری. (Finishing Inserts) این اینسرتها که برای عملیات پرداختکاری طراحی شدهاند، پرداختهای سطحی با کیفیت بالا را ارائه میدهند. آنها زمانی استفاده میشوند که دقت و صافی بسیار مهم هستند، مانند مراحل پایانی ماشینکاری CNC.

- اینسرتهای خشنکاری. (Roughing Inserts) اینسرتهای خشنکاری برای برداشتن سریع مقادیر زیادی از مواد استفاده میشوند. آنها برای مراحل اولیه ماشینکاری، جایی که تمرکز بر برداشتن مواد به جای پرداخت سطح است، ایدهآل هستند.

- اینسرتهای رزوهکاری. (Threading Inserts) این اینسرتها، برای برش رزوه روی قطعات کار تخصصی هستند. آنها پروفیلهای رزوه دقیق و درستی را تضمین میکنند که در کاربردهایی که به اجزای رزوهدار نیاز است، ضروری هستند.

- اینسرتهای شیارزنی. اینسرتهای شیارزنی برای ایجاد شیار یا کانال در قطعه کار استفاده میشوند. آنها برای کاربردهایی که به شیارهای دقیق برای حلقههای آببندی، حلقههای فنری یا سایر اجزا نیاز دارند، ضروری هستند. اینسرتهای شیارزنی میتوانند برای قطر خارجی، قطر داخلی و همچنین عملیات تراشکاری سطحی باشند.

- اینسرتهای جداکننده. (Parting Inserts) اینسرتهای جداکننده برای برش (جدا کردن) بخشهای یک قطعه کار طراحی شدهاند. آنها برشهای تمیزی را فراهم میکنند و در عملیاتی که قطعات باید از قطعه کار اصلی جدا شوند، ضروری هستند.

- اینسرتهای پروفیلکاری. اینسرتها برای ایجاد اشکال و پروفیلهای پیچیده روی قطعه کار استفاده میشوند. آنها برای کاربردهایی که نیاز به کانتورینگ و شکلدهی دقیق دارند، ایدهآل هستند.

هر نوع اینسرت CNC تراشکاری برای انجام وظایف خاص مهندسی شده است و عملکرد و کارایی بهینه را در عملیات مختلف ماشینکاری تضمین میکند. با انتخاب اینسرت مناسب برای کار، ماشینکاران میتوانند به دقت بالاتر، کیفیت سطح بهتر و افزایش بهرهوری دست یابند.

هندسه اینسرتهای برش

مروری بر هندسه اینسرتهای تراشکاری

اینسرتها در درجه اول به هندسههای مثبت و منفی طبقهبندی میشوند:

اینسرتهای منفی

دو طرفه/یک طرفه

استحکام لبه بالا

زاویه برش صفر

اولین انتخاب برای تراشکاری خارجی

مناسب برای شرایط تراشکاری سنگین

اینسرتهای مثبت

نیروهای برش کم

دارای زاویه برش (Relief angle)

اولین انتخاب برای سوراخکاری و ماشینکاری قطعات نازک

اینسرتهای مثبت و منفی به اشکال مختلفی تقسیم میشوند. شکل اینسرت باید بر اساس دسترسی به زاویه نزدیک شدن ابزار برش انتخاب شود.

اشکال اینسرت (به ترتیب کاهش زاویه دماغه):

R - گرد (۳۶۰ درجه)

S - مربع (۹۰ درجه)

C - لوزی (۸۰ درجه، مثلاً CNMG، CCMT)

W - چند لبه (۸۰ درجه، مثلاً WNMG)

T - مثلثی (۶۰ درجه، مثلاً TNMG)

D - لوزی (۵۵ درجه، مثلاً DNMG، DCMT)

V - لوزی (۳۵ درجه، مثلاً VNMG، VBMT)

استحکام در مقابل تطبیقپذیری

زاویههای دماغه بزرگتر، استحکام لبه برش بالاتری را فراهم میکنند، در حالی که زوایای کوچکتر، دسترسی به لبه، تطبیقپذیری عملیاتی و کاهش مصرف انرژی را بهبود میبخشند. انتخاب شکل به عوامل مختلفی بستگی دارد که در جدول زیر خلاصه شدهاند.

آنچه هنگام انتخاب اینسرت باید بدانید

هنگام انتخاب شکل اینسرت تراشکاری، باید چندین عامل مهم در نظر گرفته شود. هر شکل بر اساس الزامات کاربرد، از جمله خشنکاری، پرداخت، تمایل به ارتعاش و قابلیت دسترسی، مزایای منحصر به فردی را ارائه میدهد.

1. خشنکاری (استحکام)

خشن کاری برای تحمل نیروهای زیاد به لبههای برش قوی نیاز دارد. اینسرتهایی با زاویههای دماغه بزرگتر در اینجا برتری دارند:

R (گرد) و S (مربع): به دلیل استحکام و دوام لبه، بهترین گزینه برای خشنکاری هستند.

C (لوزی): برای خشنکاری با استحکام و قابلیت اطمینان خوب، تطبیقپذیر است.

W (چند لبه): نسبتاً مناسب برای خشنکاری؛ استحکام کمتری نسبت به شکلهای R یا S دارد.

۲. خشنکاری سبک/نیمهپرداخت

برای خشنکاری سبک و نیمهپرداخت، تعادلی از استحکام و تیزی مورد نیاز است:

C (لوزی): ایدهآل، متعادلکننده استحکام و تطبیقپذیری.

W (چند لبه): برای نیمهپرداخت مؤثر است و لبههای بیشتری را برای کاربردهای متنوع ارائه میدهد.

T (مثلثی) و D (لوزی ۵۵ درجه): زمانی مناسب است که استحکام متوسط لبه کافی باشد.

۳. پرداختکاری

پرداختکاری نیازمند دقت و تیزی با حداقل نیروهای برش است:

V (لوزی ۳۵ درجه)، (مثلثی) و (لوزی ۵۵ درجه): برای کارهای پرداختکاری عالی است.

C (لوزی): میتواند به طور موثر برای پرداختکاری عمومی استفاده شود.

۴. تمایل به ارتعاش

کاهش ارتعاشات نیازمند پایداری و تماس مداوم است:

R (گرد): به دلیل لبه برش پیوسته، بهترین گزینه برای به حداقل رساندن ارتعاشات است.

C (لوزی) و W (چند لبه): مقاومت خوب در برابر ارتعاش در شرایط ناپایدار.

T (مثلثی)، D (لوزی ۵۵ درجه): عملکرد متوسط تحت ارتعاش.

۵. تراشکاری طولی

برای تراشکاری در امتداد محور قطعه کار:

C (لوزی): برای تراشکاری طولی همه کاره است.

T (مثلثی) و D (لوزی ۵۵ درجه): معمولاً برای چنین عملیاتی استفاده میشود.

R (گرد): محدود به تراشکاری طولی با دقت کمتر. V (35° Rhombic): مناسب برای تراشکاری ظریف یا پیچیده.

6. پروفیل کاری

پروفیل کاری شامل ایجاد خطوط و اشکال دقیق است:

V (35° Rhombic): به دلیل لبههای تیز و دقت بالا برای پروفیل کاری عالی است.

T (مثلثی) و D (55° Rhombic): برای پروفیل کاری با دسترسی متوسط به لبه مناسب است.

C (رمبیک): همه کاره اما برای پروفیلهای دقیق دقت کمتری دارد.

7. کف تراشی

برای ماشینکاری سطوح صاف:

T (مثلثی)، D (55° Rhombic) و V (35° Rhombic): در عملیات کف تراشی به خوبی عمل میکنند.

C (رمبیک): مناسب برای کف تراشی عمومی.

R (گرد): میتواند برای کف تراشی استفاده شود اما دقت کمی دارد.

۸. تطبیقپذیری عملیاتی

تطبیقپذیری برای عملیاتی که نیاز به چندین کار دارند، کلیدی است:

C (رمبیک): بسیار تطبیقپذیر برای کاربردهای متنوع.

W (چند لبه): برای تطبیقپذیری عمومی مناسب است.

T (مثلثی) و D (رمبیک ۵۵ درجه): برای تطبیقپذیری متوسط مناسب است.

V (رمبیک ۳۵ درجه): تطبیقپذیری کمتری دارد اما دقیق است.

۹. قدرت محدود دستگاه

برای دستگاههایی با قدرت کم، لبههای تیز با حداقل مقاومت برشی ایدهآل هستند:

V (رمبیک ۳۵ درجه) و T (مثلثی): به دلیل نیروهای برشی کم، بهترین انتخابها هستند.

D (رمبیک ۵۵ درجه) و C (رمبیک): عملکرد نسبتاً خوبی دارند.

۱۰. مواد سخت

مواد سخت به اینسرتهایی با لبههای برشی بادوام نیاز دارند:

C (رمبیک): تطبیقپذیر برای ماشینکاری مواد سخت.

R (گرد) و S (مربع): در برش مواد سخت عملکرد خوبی دارد. T (مثلثی) و D (لوزی ۵۵ درجه): موثر با دوام کمتر.

۱۱. ماشینکاری منقطع (Interrupted Machining)

برشهای منقطع نیاز به اینسرتهایی با مقاومت ضربه ای بالا دارند:

R (گرد): به دلیل لبههای محکمش برای برشهای منقطع بهترین گزینه است.

S (مربع): در شرایط منقطع عملکرد خوبی دارد.

C (لوزی): همهکاره اما دوام کمتری نسبت به R یا S دارد.

W (چند لبه): نسبتاً مناسب.

۱۲. زاویه ورود بزرگ

برای عملیاتی که نیاز به زوایای ورود گسترده دارند:

R (گرد) و S (مربع): به دلیل طراحی لبههای قوی، برای زوایای بزرگ مناسب هستند.

C (لوزی) و W (چند لبه): در زوایای متوسط عملکرد خوبی دارند.

۱۳. زاویه ورود کوچک

برای زوایای ورود باریک و فضاهای محدود:

V (لوزی ۳۵ درجه): به دلیل تیزی و دسترسی آسان، بهترین انتخاب برای زوایای کوچک است.

D (لوزی ۵۵ درجه): برای دسترسی متوسط مناسب است.

انتخاب شکل اینسرت به الزامات خاص عملیات بستگی دارد. اشکالی مانند C (لوزی، ۸۰ درجه)، به عنوان مثال CNMG برای اکثر کاربردها همه کاره هستند، در حالی که V (لوزی ۳۵ درجه) در کارهای دقیق برتری دارد. R (گرد) و S (مربع) در عملیات متمرکز بر قدرت غالب هستند.

نکاتی برای انتخاب اینسرت

- برای انتخاب اینسرت مطابق با الزامات، عملیات ماشینکاری خاص (مانند خشنکاری، پرداختکاری، رزوهکاری) را درک کنید.

- جنس قطعه کار (مانند فولاد، آلومینیوم، چدن) را تعیین کنید تا اینسرتی را انتخاب کنید که برای کار سازگار و مؤثر باشد.

- شکل و اندازه اینسرت را با نگهدارنده ابزار و نیازهای برش خاص مطابقت دهید تا از دقت و پایداری اطمینان حاصل شود.

- بر اساس شرایط ماشینکاری و دوام مورد نظر، جنس اینسرت مناسب (مانند کاربید، سرامیک، CBN) را انتخاب کنید.

- از استانداردهای ISO پیروی کنید تا مطمئن شوید که اینسرت معیارهای کیفیت و سازگاری را برآورده میکند و عملکرد قابل اعتمادی را ارائه میدهد.

- برای درک بهترین گزینههای اینسرت برای کاربرد خاص خود، از سازنده ابزار مشاوره بگیرید.

- اینسرتهای مختلف را آزمایش کنید و انتخاب خود را دقیق تنظیم کنید تا به بهترین تعادل بین عملکرد، دقت و مقرون به صرفه بودن در عملیات ماشینکاری خود برسید.

اینسرتهای تراشکاری، اجزای حیاتی در ماشینکاری CNC مدرن هستند که تطبیقپذیری و دقت را برای انواع کارها ارائه میدهند. از اینسرتهای عمومی و پرداختکاری گرفته تا اینسرتهای تخصصی رزوهزنی و شیارزنی، هر نوع برای برآورده کردن نیازهای خاص ماشینکاری طراحی شده است. با درک انواع مختلف و کاربردهای آنها، ماشینکاران میتوانند مناسبترین اینسرت را برای نیازهای خود انتخاب کنند و از عملکرد بهینه، بهبود کیفیت سطح و افزایش بهرهوری اطمینان حاصل کنند. رعایت استانداردهای ISO، مشاوره با تولیدکنندگان ابزار و آزمایش با اینسرتهای مختلف، کارایی و اثربخشی عملیات ماشینکاری را بیش از پیش افزایش میدهد.

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.