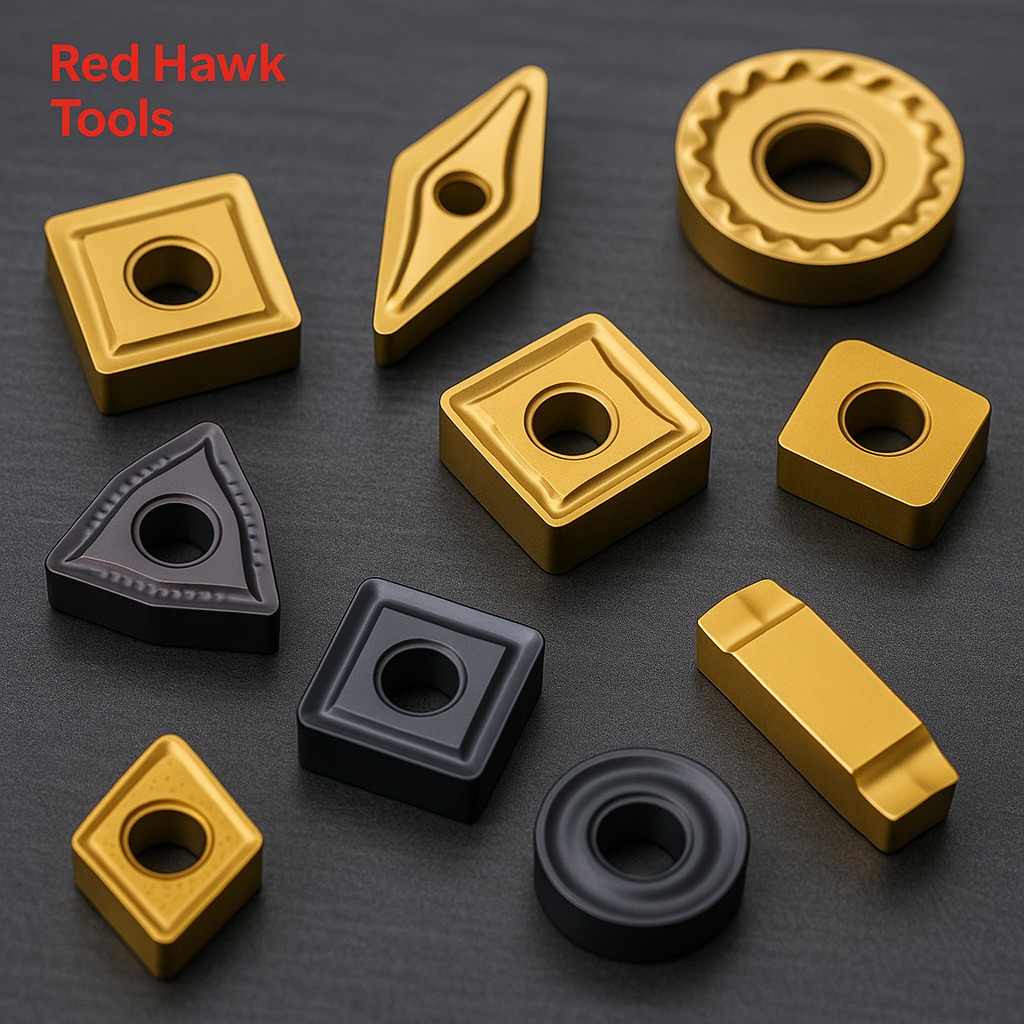

در چشمانداز تولید رقابتی امروزی، انتخاب ابزارهای تراشکاری میتواند به طور قابل توجهی بر کارایی تولید و صرفهجویی در هزینهها تأثیر بگذارد. در میان این ابزارها، اینسرت های الماس یا کارباید نقش محوری دارند و دوام و دقتی را ارائه میدهند که برای عملیات مختلف ماشینکاری ضروری است. بر أساس گزارشهای صنعتی پیشبینی میشود که بازار جهانی اینسرت کارباید با نرخ سالانه ۵٪ رشد کند و تا سال ۲۰۲۷ به ارزش تقریبی ۳.۵ میلیارد دلار برسد. این رشد نشاندهنده افزایش وابستگی صنایع مختلف به اینسرتهای کارباید، برای بهبود عملکرد تراشکاری و افزایش طول عمر ابزار است که در نهایت منجر به بهبود کارایی عملیاتی میشود.

بر اساس یک مطالعه جدید توسط مؤسسه تولید (Manufacturing Institute)، شرکتهایی که در ابزارها و مواد مناسب سرمایهگذاری میکنند، میتوانند شاهد افزایش بهرهوری تولید تا ۳۰٪ باشند. این راهنمای جامع به بررسی پیچیدگیهای انتخاب اینسرت کارباید میپردازد و تولیدکنندگان را با دانش لازم برای اتخاذ تصمیمات آگاهانه مطابق با نیازهای عملیاتی خاص خود مجهز میکند.

فهرست مطالب

۱. درک اصول پایه اینسرتهای کارباید و کاربردهای آنها

۲. عوامل کلیدی در انتخاب مناسب ترین اینسرت کارباید

۳. مقایسه درجههای اینسرت کارباید برای عملکرد بهینه

۴. تکنیکهای ماشینکاری برای افزایش طول عمر اینسرت کارباید

۵. تحلیل هزینه-فایده: سرمایهگذاری در اینسرتهای کارباید مناسب برای کارگاه شما

درک اصول پایه اینسرتهای کارباید و کاربردهای آنها

اینسرتهای کارباید ابزارهای ضروری در تولید مدرن هستند که بهطور مداوم در طول پروژه تراشکاری، بهره وری را بهینه و تولید را در کاربردهای مختلف افزایش میدهند. درک اصول اینسرتها برای کسبوکارهایی که به دنبال بهبود فرآیندهای ماشینکاری خود هستند حیاتی است. اینسرتهای کارباید معمولاً از کارباید تنگستن ساخته میشوند و به دلیل دوام و سختی بالا نسبت به سایر مواد محبوب هستند. آنها به طور گسترده در فرآیندهای برش فلز مانند تراشکاری، فرزکاری و سوراخکاری استفاده میشوند، جایی که مقاومت بالا در برابر سایش و حرارت ضروری است.

کاربردهای اینسرتهای کارباید در صنایع مختلف گسترده است، از خودروسازی تا هوافضا و فراتر از آن. هر کاربرد ممکن است نیازمند انواع مختلفی از اینسرتها باشد که بستگی به متریال قطعه کار و شرایط تراشکاری دارد. برای مثال، اینسرتهایی که برای فلزات سخت طراحی شدهاند با آنهایی که برای مواد نرم استفاده میشوند متفاوتاند، زیرا هندسه لبه برش و فناوریهای روکش آنها متفاوت است. دانش درست درباره نوع اینسرت، هندسه و سازگاری با ماده میتواند منجر به بهبود قابل توجهی در نرخ تولید و کیفیت محصول شود.

علاوه بر این، درک ویژگیهای عملکرد روکش های مختلف بر روی اینسرتهای کارباید میتواند تولیدکنندگان را در انتخاب ابزار ایدهآل برای کارهای خاص راهنمایی کند. پوششهایی مانند TiN، TiAlN یا TiCN میتوانند طول عمر و کارایی اینسرت را هنگام کار با مواد مختلف بهطور قابل توجهی تحت تأثیر قرار دهند. درک کامل این عوامل تضمین میکند که تولیدکنندگان بتوانند بهرهوری را به حداکثر رسانده، توقفهای غیرضروری را کاهش داده و در نهایت موفقیت عملیاتی بهتری کسب کنند.

عوامل کلیدی در انتخاب مناسب ترین اینسرت کارباید

هنگام انتخاب اینسرت کارباید مناسب برای نیازهای تولیدی، چندین عامل کلیدی باید مورد توجه قرار گیرد تا بهرهوری و کارایی به حداکثر برسد.

- سازگاری با ماده: مواد مختلف نیازمند انواع خاصی از اینسرتها برای عملکرد بهینه هستند. برای مثال، ماشینکاری استیل ممکن است اینسرتهایی با مقاومت حرارتی بالا و استحکام زیاد نیاز داشته باشد، در حالی که پردازش آلومینیوم اغلب از اینسرتهای با لبه تیز بهره میبرد که نیروهای تراش را کاهش میدهند.

- هندسه اینسرت: شکل و اندازه تأثیر زیادی بر عملکرد برش، طول عمر ابزار و کیفیت سطح دارند. اینسرتهایی با زاویه براده مثبت میتوانند بهره وری برش را در مواد نرم افزایش دهند، در حالی که زاویه براده منفی معمولاً برای فلزات سخت ترجیح داده میشود و پایداری و سختی بیشتری فراهم میکند.

- گرید اینسرت: درجه به سختی، استحکام و مقاومت در برابر سایش اشاره دارد و مستقیماً بر نحوه تحمل اینسرت در شرایط ماشین کاری مختلف تأثیر میگذارد.

- شرایط تراشکاری: سرعت، میزان پیشروی و عمق تراش میتواند انتخاب اینسرت مناسب را هدایت کند. تغییرات در این پارامترها ممکن است نیازمند پروفایل خاصی از اینسرتها برای اثربخشی حداکثری باشد.

با ارزیابی دقیق این عوامل، تولیدکنندگان میتوانند اینسرتهایی انتخاب کنند که نه تنها نیازهای خاص آنها را برآورده میکنند، بلکه به بهبود بهره وری عملیاتی و کاهش هزینهها در بلندمدت کمک میکنند.

مقایسه گریدهای اینسرت کارباید برای عملکرد بهینه

درک گریدهای مختلف اینسرت کارباید برای دستیابی به عملکرد بهینه بسیار حیاتی است. اینسرتها بر اساس ترکیب و ویژگیهایشان دستهبندی میشوند که مستقیماً بر مقاومت در برابر سایش، استحکام و بهرهوری برش تأثیر میگذارد.

- سختی و مقاومت در برابر سایش: بهعنوان مثال، گریدهایی با محتوای بالای کبالت استحکام بالایی دارند و برای برشهای متناوب ایدهآل هستند اما ممکن است در برش مداوم سریعتر فرسوده شوند. در مقابل، اینسرتهای کارباید سنتز شده با حجم بالای کارباید در حفظ لبه تیز عالی عمل میکنند اما ممکن است مستعد ترکخوردگی باشند.

- روکش اینسرت: گریدهای روکش دار، عملکرد را با ایجاد لایه محافظ که اصطکاک را کاهش داده و حرارت را دفع میکند، بهبود میبخشند. مطالعهای در سال ۲۰۲۱ نشان داد که تولیدکنندگانی که از اینسرتهای روکش دار استفاده میکنند، با افزایش ۲۵٪ بهرهوری به دلیل طول عمر بیشتر ابزار و کاهش دفعات تعویض ابزار مواجه شدهاند.

درک تفاوتهای گریدهای اینسرت و کاربرد آنها میتواند به بهبود چشمگیر بهرهوری عملیاتی و صرفهجویی در هزینهها منجر شود.

تکنیکهای ماشین کاری برای افزایش طول عمر اینسرت کارباید

طول عمر اینسرتهای کارباید برای حفظ بهرهوری و صرفهجویی در هزینهها حیاتی است. یکی از راهبردهای کلیدی برای افزایش طول عمر آنها، بهینهسازی تکنیکهای ماشینکاری است. مطالعات اخیر نشان میدهند که سایش ابزار عمدتاً به دلیل اصطکاک و فرسایش رخ میدهد. تولیدکنندگان میتوانند با استفاده از فناوریهای خنککننده پیشرفته، مانند سیستمهای کرایوژنیک، که دما را در طول فرآیند برش بهطور قابل توجهی کاهش میدهند، اثرات سایش را به حداقل برسانند.

همچنین، انتخاب اینسرت کارباید باید با مواد خاص ماشینکاری شده هماهنگ باشد. برای مثال، در کاربردهایی که شامل آلیاژ آلومینیوم LM25 تقویتشده با کارباید وانادیم هستند، مدلسازی تحلیلی و شبکههای عصبی عمیق

(Deep Neural Network) میتوانند دیدگاههایی درباره مشخصات ایدهآل اینسرت ارائه دهند. با درک ویژگیهای منحصر به فرد مواد و ابزار، تولیدکنندگان میتوانند اینسرتهایی انتخاب کنند که نه تنها در برابر سایش مقاوم هستند بلکه برش مؤثر را نیز ترویج میکنند و در نهایت بهرهوری بهتری ایجاد میکنند.

رصد روندهای بازار نیز حیاتی است. پیشبینی میشود بازار ابزارهای کارباید تا سال ۲۰۳۵ رشد قابل توجهی داشته باشد، که ناشی از تقاضا برای ماشینکاری دقیق است. آشنایی با تحولات جاری به تولیدکنندگان امکان میدهد از ابزارهای نوآورانه بهرهمند شوند که عملکرد ماشینکاری را افزایش داده و طول عمر اینسرتها را تضمین میکنند، و به این ترتیب بهرهوری عملیاتی پایدار حاصل میشود.

تحلیل هزینه-فایده: سرمایه گذاری در اینسرتهای کارباید مناسب برای کارگاه شما

انتخاب اینسرتهای کارباید میتواند تأثیر قابل توجهی بر بهرهوری و صرفه جویی در هزینهها داشته باشد. تحلیل هزینه-فایده برای هر کارگاهی که میخواهد سرمایهگذاری خود در ابزارها را به حداکثر برساند ضروری است. اینسرتهای کارباید با کیفیت بالا ممکن است هزینه اولیه بالاتری داشته باشند، اما طول عمر و عملکرد آنها میتواند منجر به صرفهجویی قابل توجهی در طول زمان شود. اینسرتها میتوانند دماهای بالاتر را تحمل کرده و در برابر سایش مقاوم باشند، و نیاز به تعویض مکرر و توقفهای مرتبط را کاهش دهند.

همچنین، توجه به هندسه و پوشش مناسب اینسرت میتواند عملکرد را بهبود بخشد. کاربردهای مختلف ممکن است نیازمند انواع خاصی از اینسرتها باشند، مانند آنهایی که برای برشهای نهایی یا زبرکاری طراحی شدهاند. سرمایهگذاری زمان برای درک این نیازها میتواند منجر به بهینهسازی فرآیندهای ماشینکاری، ایجاد سطح کیفیت بهتر و دقت بیشتر شود.

با تحلیل هزینههای کوتاهمدت و بلندمدت، تولیدکنندگان میتوانند تصمیمات آگاهانهتری بگیرند. محاسبه کل هزینه مالکیت، شامل قیمت خرید، طول عمر مورد انتظار و خروجی عملکرد، به کارگاهها امکان میدهد ارزش واقعی سرمایهگذاری خود در اینسرتهای کارباید را ارزیابی کنند. این رویکرد استراتژیک در نهایت میتواند به افزایش بهرهوری، کاهش هزینه به ازای هر قطعه و سوددهی بالاتر منجر شود.

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.