مقدمه: شکوفایی صنعت نجاری با ظهور CNC

فناوری CNC (کنترل عددی کامپیوتری) صنعت نجاری نوین، را متحول کرده و امکان ایجاد طرح های پیچیده با دقت و کارایی بینظیر را فراهم آورده است. این فناوری که ریشه در دهه ۱۹۴۰ و کاربردهای نظامی دارد، امروزه به ابزاری ضروری برای نجاران حرفهای و آماتور تبدیل شده است. ماشینهای تراشکاری چوب با استفاده از نرمافزارهای CAD و CAM، قادر به تولید قطعات با دقت میکرومتری و تکرارپذیری کامل هستند.

اهمیت انتخاب ابزار مناسب در این فرآیند، غیرقابل انکار است. مته های تراشکاری نه تنها کیفیت نهایی کار را تعیین میکنند؛ بلکه مستقیماً بر زمان تولید، هزینههای عملیاتی و عمر ماشین تأثیر میگذارند. درک عمیق از انواع ابزارها، کاربردهای آنها و روشهای بهینه سازی، کلید موفقیت در پروژههای نجاری مدرن محسوب میشود.

طبقه بندی ابزارهای CNC برای چوب

ابزارهای اساسی و ضروری

انتخاب مجموعه ابزارهای مناسب برای شروع کار با CNC چوب از اهمیت ویژهای برخوردار است. بر اساس تجربیات متخصصان و تحلیل بازار، پنج نوع مته اصلی وجود دارد که هر نجار باید در اختیار داشته باشد.

مته Down Cut

یک چهارم اینچی به عنوان پرکاربردترین ابزار شناخته میشود. این مته با عمل تراش رو به پایین، سطح بالایی تمیز و بدون پارگی ایجاد میکند که آن را برای تراش های کامل و عملیات سوراخکاری مناسب میسازد. اندازه کوچک این مته باعث میشود که مواد کمتری را نسبت به مته های بزرگ تر حذف کند و برای کارهای Nesting ایدهآل باشد.

مته های V-Groove

با زاویه ۹۰ درجه، ابزارهای بی نظیری برای کارهای حکاکی و V-Carving محسوب میشوند. این مته ها، قابلیت کار روی جزئیات کوچک و بزرگ را بدون نفوذ عمیق به مواد دارند. نسخههای المسه های کارباید آنها، با قابلیت تعویض، عمر کاری طولانیتری ارائه میدهند و هر اینسرت قابلیت چهار بار استفاده را دارد.

مته های Flattening و کاربردهای ویژه

مته های Flattening یا صاف کننده، ابزارهای تخصصی برای یکنواخت سازی سطوح هستند. این مته ها با طراحی سه بال و اینسرتهای کاربایدی قابل تعویض، نتایج فوقالعاده تمیزی ارائه میدهند. کاربرد اصلی آنها در صاف سازی میز کار (Waste Board) و یکنواخت سازی سطح چوبهای خام است.

انتخاب قطر بدهنه مته در این ابزارها، بستگی به قابلیتهای دستگاه تراش دارد. مته هایی با قطر بدنه یک چهارم اینچ برای ماشینهای کوچک تر و نسخههای نیم اینچی برای دستگاههای صنعتی طراحی شدهاند. طراحی قابل تعویض اینسرتها باعث میشود که این مته ها، سرمایهگذاری بلند مدتِ مقرون به صرفهای محسوب شوند.

مواد سازنده ابزارها و تأثیر آنها بر عملکرد

کارباید در مقابل فولاد پرسرعت

انتخاب ماده سازنده مته، تأثیر مستقیمی بر عملکرد، دوام و کیفیت نهایی کار دارد. کارباید تنگستن به عنوان برترین گزینه برای کاربردهای حرفه ای شناخته میشود. این ماده سختی استثنایی دارد و قابلیت حفظ تیزی لبه برش را برای مدت طولانی حتی در دماهای بالا داراست.

فولاد پرسرعت (HSS) اگرچه مقاوم در برابر سایش و آسیب حرارتی است، اما عمر کاری کوتاه تری نسبت به کارباید دارد. با این حال، قیمت پایینتر، آن را به گزینه مناسبی برای مبتدیان و کاربردهای عمومی تبدیل میکند. در برش فوم و مواد نرم، متههای HSS عملکرد مطلوبی ارائه میدهند.

کارباید تنگستن با اتصال کارباید تنگستن به کبالت ساخته میشود و مقاومت و دوام فوقالعادهای دارد. متههای الماس پلی کریستال سختترین و مقاوم ترین گزینه محسوب میشوند، اما قیمت بالایی نیز دارند و معمولاً برای مواد ساینده خاص استفاده میشوند.

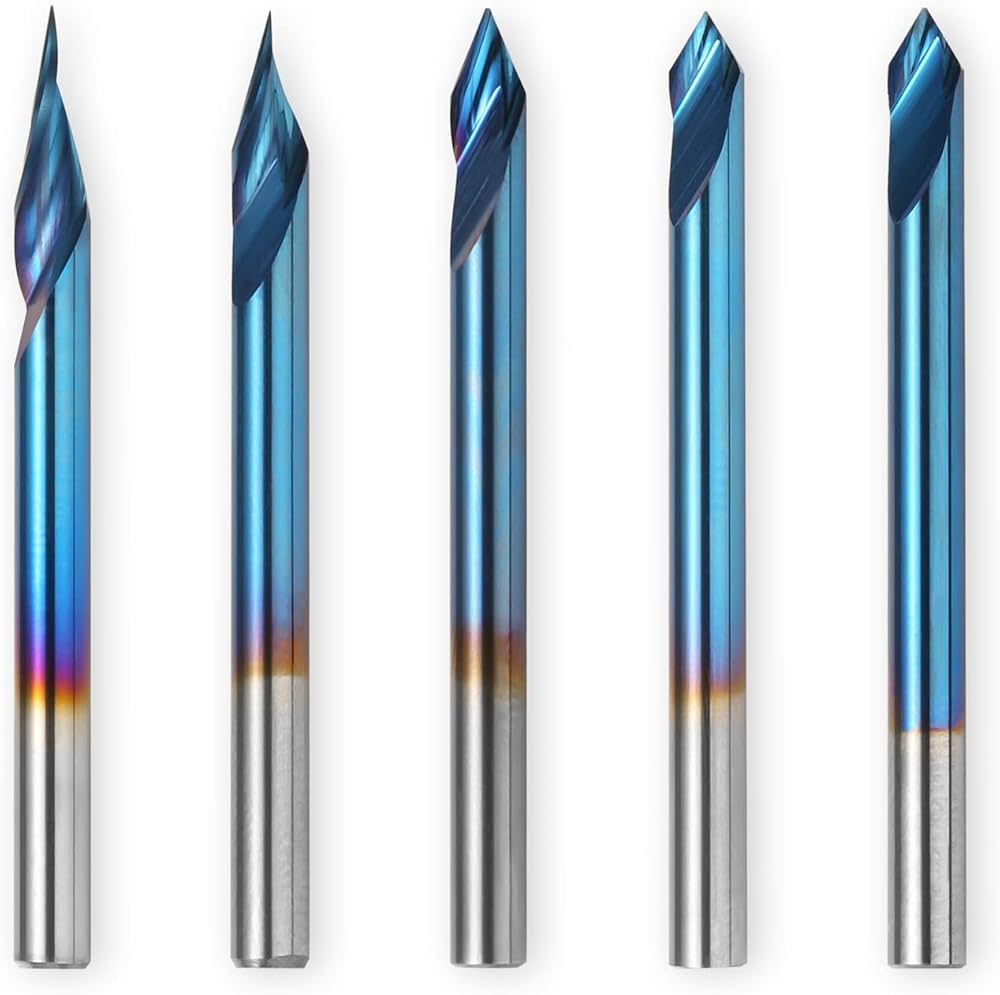

روکش ها و نقش آنها در بهبود عملکرد

رروکش های مختلف میتوانند عملکرد متهها را به طرز چشمگیری بهبود دهند. روکش تفلون، مقاوم در برابر حرارت است و تجمع رزین را کاهش میدهد که تمیزکاریِ آسان تر را امکان پذیر میسازد. رروکش های نانو و تیتانیوم نیز سختی و عمر ابزار را افزایش میدهند.

روکشهای آبی نانو به دلیل خواص ضد اصطکاک ویژه در کاربردهای چوبکاری محبومته یافتهاند. این روکشها نه تنها اصطکاک را کاهش میدهند بلکه تجمع حرارت را نیز به حداقل میرسانند که منجر به تولید برشهای تمیزتر و عمر طولانیتر ابزار میشود.

انواع برش و تأثیر جهت شیارها

درک مفهوم Up Cut و Down Cutجهت برش یکی از مهمترین عوامل در انتخاب مته مناسب است. متههای Up Cut با کشیدن براده به سمت بالا عمل میکنند و برای تخلیه سریع براده و جلوگیری از گرم شدن بیش از حد ایدهآل هستند. این نوع متهها برای سوراخکاری و عملیاتی که نیاز به حذف سریع مواد دارند، مناسبترین گزینه محسوب میشوند.

در مقابل، متههای Down Cut با فشردن براده به سمت پایین عمل میکنند و سطح بالایی بسیار تمیز ایجاد میکنند. این ویژگی آنها را برای برش مواد نازک، لمینتها و کارهای حکاکی مناسب میسازد. با این حال، باید مراقب پرز شدن قسمت پایینی مواد بود.

متههای Compression Cut ترکیبی از دو نوع فوق هستند که در آنها بدنه مته Down Cut و نوک آن Up Cut عمل میکند. این طراحی منجر به برشهای تمیز در هر دو طرف قطعه کار میشود و خطر تراشیدگی را به حداقل میرساند. این متهها برای کار با چندلایه و لمینتها بهترین انتخاب هستند.

تاثیر تعداد پرها بر کیفیت تراشکاری

تعداد پرها (Flutes) تأثیر مستقیمی بر کیفیت تراش و سرعت کار دارد. متههای تک فلوت، برای سرعت بالا طراحی شدهاند اما کیفیت کمتری ارائه میدهند. متههای دو فلوت، تعادل مناسبی بین سرعت و کیفیت ایجاد میکنند و برای اکثر کاربردهای چوبکاری مناسب هستند.

متههای چند فلوت (۳ یا ۴ شیار) سطح صاف تری تولید میکنند اما نیاز به نرخ پیشروی سریعتری دارند تا از گرم شدن بیش از حد جلوگیری شود. فضای کمتر بین فلوت ها، ممکن است تخلیه براده را دشوار کند، بنابراین برای موادی ه کم تر براده تولید می کنند، مناسبتر هستند.

پارامترهای تراشکاری و بهینه سازی عملکرد

سرعت اسپیندل و نرخ پیشروی

تعیین پارامترهای صحیح تراشکاری، کلید دستیابی به نتایج مطلوب است. سرعت اسپیندل معمولاً بین ۱۰,۰۰۰ تا ۲۵,۰۰۰ دور در دقیقه برای کاربردهای چوبکاری قرار دارد. چوبهای نرم تر، سرعتهای بالاتر را تحمل میکنند، در حالی که چوبهای سخت، نیاز به سرعتهای کنترل شده تر دارند.

نرخ پیشروی باید به گونه ای تنظیم شود که تعادل مناسبی بین حذف مواد و کیفیت سطح ایجاد کند. نرخهای پایین ممکن است منجر به سوختن چوب شوند، در حالی که نرخهای بالا خطر شکستگی و ایجاد ناهمواری را افزایش میدهند. استفاده از راهنماهای تولید کنندگان میتواند نقطه شروع مناسبی باشد.

مفهوم Chip Load یا بار براده نیز حائز اهمیت است. این پارامتر، اندازه براده هایی را که هر شیار در هر دور حذف میکند، تعریف میکند. بار براده مناسب منجر به تولید برادههای بزرگ تر میشود که راحت تر تخلیه میشوند و گرمای کمتری تولید میکنند.

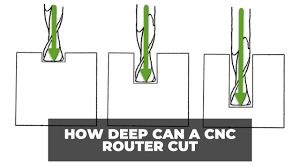

عمق تراشکاری و استراتژی چند مرحله ای

عمق تراش، تأثیر مستقیمی بر کیفیت نهایی و عمر ابزار دارد. تراش های عمیق سریع، ممکن است منجر به شکستن ابزار، لرزش ابزار و کاهش دقت شود. استراتژی چند مرحلهای با تراشکاری های کم عمق معمولاً نتایج بهتری ارائه میدهد.

برای چند لایه ۳/۴ اینچی، استفاده از ۳ تا ۴ مرحله توصیه میشود. هر مرحله باید حداکثر نیمی از قطر مته را در عمق، پوشش دهد. این روش نه تنها کیفیت تراش را بهبود میدهد بلکه از شکسته شدن مته و آسیب به ماشین نیز جلوگیری میکند.

انواع چوب و تطبیق ابزارها

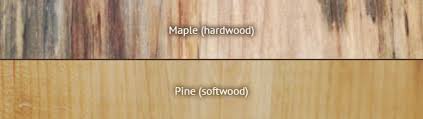

چوبهای سخت در مقابل نرم

هر نوع چوب ویژگیهای منحصر به فردی دارد که انتخاب ابزار مناسب را تحت تأثیر قرار میدهد. چوبهای سخت مانند بلوط، گردو و افرا به دلیل چگالی و سختی بالا، نیاز به متههای کاربایدی تیز و پارامترهای محافظهکارانهتر دارند. این چوبها اگرچه نیاز به ماشین کاری سختتری دارند، اما سطح نهایی فوقالعادهای ایجاد میکنند.

چوبهای نرم مانند کاج، صنوبر و سدر، ماشینکاری آسانتری دارند و سرعتهای تولید بالاتر را امکانپذیر میسازند. با این حال، ممکن است دوام کمتری داشته باشند و نیاز به مراقبت بیشتر در انتخاب پارامترهای تراش داشته باشند تا از پارگی الیاف جلوگیری شود.

MDF و تخته های چندلایه به عنوان مواد مهندسی شده، ویژگیهای یکنواخت و پایداری بالایی دارند. MDF به خاطر سطح صاف و چگالی یکنواخت، در میان چوبکاران CNC محبویبت ویژهای دارد. تخته های چندلایه با لایههای متناوب روکش، مقاومت و پایداری مناسبی ارائه میدهد.

مواد کامپوزیت و چالشهای خاص

مواد کامپوزیت شامل تخته ایجاد شده توسط خرده چوب، MDF و لمینتها، چالشهای خاصی را مطرح میکنند. این مواد اغلب حاوی چسبها و پرکنندههای ساینده هستند که میتوانند لبههای برش را سریعاً کند کنند. انتخاب متههای مناسب با روکشهای ویژه و تنظیم دقیق پارامترها برای این مواد ضروری است.

متههای Compression Cut برای لمینتها و مواد چندلایه بهترین انتخاب محسوب میشوند زیرا از جداشدگی لایهها جلوگیری میکنند. استفاده از سرعتهای متوسط و عمق برش کنترل شده نیز در کاهش خطر آسیب به این مواد مؤثر است.

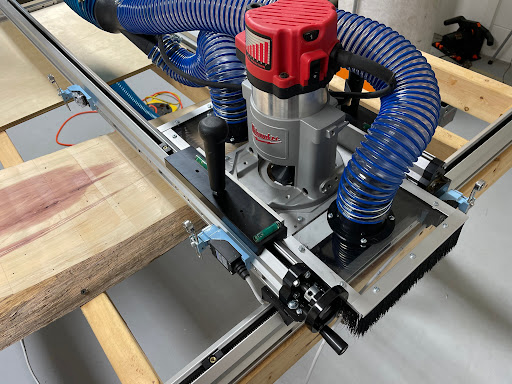

سیستمهای جمع آوری غبار و در نظر گرفتن ایمنی

اهمیت کنترل غبار در ماشینکاری چوب

ماشینکاری CNC چوب، مقدار قابل توجهی غبار و براده تولید میکند که نه تنها محیط کار را آلوده میکند بلکه خطرات جدی برای سلامتی نیز ایجاد میکند. استنشاق ذرات ریز چوب، بهویژه از MDF و مواد مهندسی شده، میتواند مشکلات تنفسی جدی ایجاد کند.

سیستمهای جمعآوری غبار از جاروبرقیهای کارگاهی ساده تا واحدهای پیشرفته با فیلترهای HEPA متغیر هستند. انتخاب سیستم مناسب بستگی به حجم کار، نوع مواد و محدودیتهای فضا دارد. سیستمهای کارآمد نه تنها سلامتی را تضمین میکنند بلکه دقت و کیفیت ماشینکاری را نیز بهبود میبخشند.

استفاده از تجهیزات حفاظت شخصی شامل عینک ایمنی، ماسک و دستکش نیز ضروری است. این تجهیزات باید استانداردهای صنعتی را داشته باشند و به طور منظم بررسی و تعویض شوند.

نوآوریها و روندهای پیشِ رو

هوش مصنوعی و یادگیری ماشین (AI and Machine Learning)

صنعت CNC چوب در حال تحول سریعی است که توسط فناوریهای نوین هدایت میشود. یکی از مهمترین روندها، ادغام هوش مصنوعی و یادگیری ماشین در سیستمهای CNC است. این فناوریها، امکان بهینه سازی پارامترهای تراشکاری به صورت لحظه ای را فراهم میآورند و کارایی را افزایش میدهند.

ماشینهای چند محوره جدید، قابلیتها و انعطافپذیری بیشتری ارائه میدهند. این دستگاهها قادر به انجام عملیات پیچیدهای هستند که قبلاً با سیستمهای سنتی غیرممکن بود و فرصتهای جدیدی برای خلاقیت و نوآوری در چوبکاری ایجاد میکنند.

پایداری و مسئولیت حفظ محیط زیست

صنعت چوبکاری به طور فزایندهای بر پایداری و روشهای سازگار با محیط زیست تأکید میکند. این امر، شامل استفاده از چوبهای دارای گواهی FSC، بهینه سازی مصرف مواد و کاهش ضایعات است. ماشینکاری تراشکاری با دقت بالا، امکان بهینه سازی دقیق مواد را فراهم میآورد و ضایعات تولیدی را کاهش میدهد.

بازیافت و استفاده مجدد از ضایعات چوب نیز جنبه مهم دیگری از تولید پایدار است. روشهای خلاقانه برای استفاده از قطعات اضافی و برشهای ضایعات، میتواند به کاهش زباله و افزایش بهره وری اقتصادی کمک کند.

نتیجه گیری و چشمانداز آینده

انتخاب و استفاده صحیح از ابزارهای تراشکاری برای چوب، ترکیبی از دانش تئوری، تجربه عملی و درک عمیق از ویژگیهای مواد است. با پیشرفت مداوم فناوری، ابزارهای جدید با قابلیتها و عملکردهای بهتر به بازار عرضه میشوند که امکانات بیشتری برای نجاران فراهم میآورند.

آینده این صنعت متشکل از ماشینهای هوشمندتر، ابزارهای دقیق تر و روشهای پایدارتر خواهد بود. نجارانی که با این تحولات همراه شوند و دانش خود را به روزرسانی کنند، قادر خواهند بود از فرصتهای بینظیر این عصر جدید نجاری بهرهمند شوند. سرمایه گذاری در ابزارهای باکیفیت، آموزش مناسب و تکنیکهای بهینه، کلید موفقیت در این مسیر هیجانانگیز است.

یادداشت مهم:

تمامی اطلاعات این راهنما بر اساس تجربیات عملی و توصیههای کارشناسان معتبر صنعت ماشینسازی جمعآوری شده است.

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.