مقدمه ای بر فرزهای فرم مینیاتوری

فرزهای فرم مینیاتوری دسته ای از ابزارهای تراشکاری تخصصی هستند که برای ماشینکاری دقیق طراحی شدهاند، جایی که ابزارهای معمولی قادر به دسترسی یا ارائه میزان دقت مورد نیاز نیستند. این ابزارهای تراش دوار، برای فرآیندهای تولید مدرن که دقت فوق العاده و پرداخت سطح ظریف میطلبند، ضروری محسوب میشوند.

تقاضای روزافزون برای اجزاء ظریف در صنایع مختلف، فرزهای مینیاتوری را به ابزارهای ضروری در مجموعه ابزار تراشکاری مدرن تبدیل کرده است. از ایجاد قطعات پیچیده در تجهیزات پزشکی تا پرداخت اجزای ظریف هوافضا، این ابزار قدرتمند کوچک، دقتی ارائه میدهند که با ابزارهای بزرگتر غیرممکن خواهد بود.

ما در بخش دیگری توصیحات کلی در ارتباط با فرز فرم های الماس داده ایم. این بخش شامل توضیحات در ارتباط با فرز فرم های بزرگ تر که در صنایع کاربرد دارند می باشند و می تواند توضیحات تکمیلی را به شما دوستان ارائه دهد.

درک مشخصات اندازه و طبقه بندی

تعریف مقیاس مینیاتوری

میکروماشینکاری شامل استفاده از میکروابزارها و تکنیکهای تفریقی برای ساخت قطعاتی است که حداقل یک بعد آنها بین ۱ میکرومتر (µm) تا ۹۹۹ میکرومتر قرار دارد، یعنی قطر لبههای برش ابزارها بین ۱ µm تا ۹۹۹ µm است. آکادمی بینالمللی تحقیقات مهندسی تولید، مرز میکرو/ماکرو را تقریباً در ۵۰۰ µm برای بسیاری از کاربردها تعیین کرده است.

ابعاد استاندارد فرزهای فرم مینیاتوری

فرزهای فرم مینیاتوری معمولاً مشخصاتی مانند قطر برش ۱/۴ اینچ با قطر شفت ۱/۸ اینچ دارند، و طول برش از ۳/۱۶ اینچ تا ۱/۲ اینچ بسته به نیازهای کاربرد خاص متغیر است. این ابعاد فشرده به ماشینکاران اجازه میدهد در فضاهای محدود کار کنند در حالی که کنترل و دقت عالی را حفظ میکنند.

رایج ترین اندازههای فرز فرم مینیاتوری شامل شفتهایی با قطر ۱/۸ اینچ (۳.۱۷۵ میلیمتر) هستند که تعادل بهینهای بین استحکام و دسترسی فراهم میکنند. قطر برش معمولاً از ۱/۱۶ اینچ تا ۱/۴ اینچ متغیر است که امکان پرداخت سطوح مختلف، حذف مواد و کار تفصیلی را فراهم میکند.

دقت فرز فرم مینیاتوری

اندازه هدف ایده آل فرز مینیاتوری برای فرآیندهای برداشت خودکار، ۰.۰۰۸ اینچ یا کمتر است، که سطح دقتی را نشان میدهد که این ابزارها باید به آن دست یابند. این مشخصات نشان میدهد که فرزهای مینیاتوری باید در تلرانسهای بسیار سختگیرانه ای کار کنند تا مواد ناخواسته را بدون آسیب رساندن به اطراف قطعه کار، به طور مؤثر حذف کنند.

مواد و ساخت

1. پایه تنگستن کارباید (الماس)

فرزهای فرم مینیاتوری الماس، عموماً از تیتانیوم یا تنگستن تشکیل شدهاند. سختی فوقالعاده تنگستن کارباید، دلیل اصلی انتخاب این آلیاژ برای اکثر کاربردهای فرز مینیاتوری می باشد.

مواد پیشرفته

کارباید تنگشتن، به عنوان ماده انتخابی برای تراشکاری مواد بسیار سخت و ساینده مانند شیشه، سنگ و سرامیک عمل میکند و همچنین برای تراشکاری و پرداخت فوق دقیق استفاده میشود اما برای فلزات آهنی کمتر مناسب است. برای کاربردهای تخصصی که نهایت دقت و دوام را میطلبند، فرزهای فرم مینیاتوری روکش دار الماس عملکرد بی نظیری ارائه میدهند.

ساخت فرزهای مینیاتوری معمولاً شامل سر تنگستن کارباید لحیم شده به شفت فولاد ضد زنگ است. این ترکیب، عملکرد لازم برای تراشکاری را فراهم میکند در حالی که استحکام کافی برای نصب و عملکرد ابزار را تضمین میکند. فرآیندهای ساخت پیشرفته از دستگاههای پرداخت CNC برای دستیابی به هندسههای دقیق مورد نیاز برای عملکرد تراش بهینه استفاده میکنند.

بهینه سازی سطحی و روکش ها

فرزهای فرم تنگستن کارباید میتوانند با TiN، TiCN، TiALN و LTE روکش داده شوند تا خصوصیات عملکردی آنها بهبود یابد. این روکش ها، مقاومت اضافی در برابر سایش فراهم میکنند، اصطکاک را کاهش میدهند و میتوانند عمر ابزار را در کاربردهای سخت به طور قابل توجهی افزایش دهند.

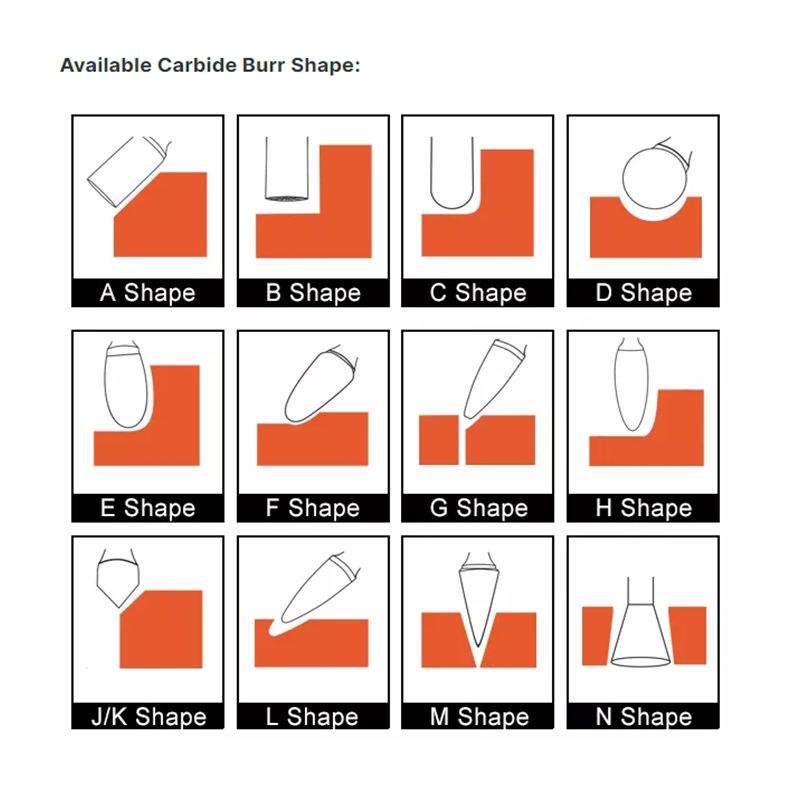

شکلها و کاربردهای خاص آنها

فرزهای فرم مینیاتوری مخروط معکوس

شکل مخروط معکوس برای ایجاد سوراخ یا شیار در مواد کامل است، زیرا سر مسطح و اندازه مینیاتوری دارد که امکان ورود به فضاهای تنگ را فراهم میکند و برای ماشینکاری لبه در نواحی دسترسی سخت مناسب است. این فرزها در تولید برشهای زیرین و پرداخت نهایی دقیق برتری دارند.

فرزهای فرم مخروط معکوس به خصوص برای برداشت سوراخ ها از داخل، بزرگ کردن سوراخ های موجود با دقت های مشخص، و ایجاد فرورفتگی ها از داخل فضاهای محدود ارزشمند هستند. هندسه منحصر به فرد این نوع فرز فرم، آن را برای عملیات ماشینکاری معکوس که توسط روشهای سنتی غیرممکن خواهد بود، ایده آل میکند.

فرزهای فرم مینیاتوری مخروط استاندارد

فرزهای فرم مخروطی شکل تنگستن کارباید، فرورفتگیها و برشهای داخلی ایجاد میکنند، کانتورهای باریک کامل و ماشینکاری سطح انجام میدهند. طراحی نوک تیز، امکان ورود دقیق به مواد و کنترل عالی در طول عملیات برش را فراهم میکند.

فرزهای فرم مخروط استاندارد کاربرد گستردهای در ایجاد ویژگی های زاویه ای، برداشت لبههای شیار، و تولید پخها روی اجزای کوچک دارند. زوایای مخروط متفاوت، معمولاً ۶۰ و ۹۰ درجه، خصوصیات تراشکاری متفاوتی متناسب با نیازهای ماشینکاری خاص فراهم میکنند.

شکلهای تخصصی برای کار دقیق

فرزهای فرم مینیاتوری شعلهای شکل تطبیق پذیری فوقالعادهای برای کار تفصیلی حکاکی و کنده کاری ارائه میدهند. هندسه منحصر به فرد آنها شیارهای مارپیچی ایجاد میکند که در حذف مواد در الگوهای کنترل شده برتری دارند در حالی که پرداخت سطح برتری بر روی قطعه کارهایی با ویژگیهای پیچیده، تولید میکنند.

فرزهای فرم مینیاتوری سرگرد، عملکرد صاف و بدون ارتعاش ایدهآل برای کانترینگ و برداشت سوراخ ارائه می دهند. سطح برش کروی آنها نیروهای برش را به طور مساوی توزیع میکند و احتمال لرزش ابزار یا آسیب قطعه کار را کاهش میدهد.

فرزهای فرم مینیاتوری کاجی شکل، هم انواع نوک تیز و هم نوک گرد، در دسترسی به هندسههای پیچیده و ایجاد برشهای مقعر برتری دارند. پیکربندی درخت نوک تیز به گوشههای تیز و شعاعهای تنگ میرسد، در حالی که فرزهای کاجی سر گرد عمل پرداخت صاف تری روی سطوح منحنی فراهم میکنند.

کاربردهای صنعتی و بخشها

تولید تجهیزات پزشکی

میکروماشینکاری در تولید میکرو اجزا با دقت بالا محوری است، که در صنایعی مانند هوافضا، تجهیزات پزشکی و الکترونیک حیاتی است. در کاربردهای پزشکی، فرزهای مینیاتوری ویژگیهای پیچیده روی ابزارهای جراحی، ایمپلنتهای دندانی و تجهیزات پزشکی دقیق که سازکاری با محیط زیست و پرداخت سطح حیاتی است، ایجاد میکنند.

تولید کنندگان تجهیزات پزشکی بر فرزهای مینیاتوری برای ایجاد میکرو-سوراخها در اجزای مختلف ، پرداخت ابزارهای جراحی تا سطوح آینهای، و تولید هندسههای پیچیده مورد نیاز برای تجهیزات مدرن قابل کاشت تکیه میکنند. قابلیت کار با مواد سازگار با محیط زیست در استاندارد پزشکی مانند تیتانیوم و استیل، این ابزارها را بینظیر میکند.

کاربردهای هوافضا و دفاعی

ماشینکاری با دقت میکرو در صنعت خودرو برای تولید قطعات کوچک اما حیاتی مانند انژکتورهای سوخت، اجزای سوپاپ و قطعات سنسور که به کارایی، ایمنی و طول عمر کلی کمک میکنند، بسیار مهم است. نیاز به دقت های بالاتر حتی در کاربردهای هوافضا مهم تر می باشد، جایی که فرزهای فرم مینیاتوری می توانند تلرانس بالا را روی اجزای توربین، تجهیزات ناوبری و اجزای دفاعی تخصصی ایجاد میکنند.

صنعت هوافضا کیفیت و قابلیت اطمینان فوقالعادهای از فرزهای فرم مینیاتوری هنگام کار با مواد غیرمعمول مانند اینکونل، آلیاژهای تیتانیوم و کامپوزیتهای پیشرفته میطلبد. این ابزارها باید لبه برش خود را حفظ کنند در حالی که قطعاتی را باید تولید کنند که استانداردهای سخت ایمنی و عملکرد را برآورده نماید.

الکترونیک و ابزار دقیق

میکروماشینکاری در صنایع ابزار دقیق و الکترونیک یک امر ضروری می باشد، با کاربردهایی شامل تولید قطعات ساعت مانند بدنه، دستبند، بست و صفحات. صنعت الکترونیک به شدت بر فرزهای فرم مینیاتوری برای ایجاد محفظههای کانکتور، ویژگیهای برد مداری و اجزای مکانیکی دقیق در دستگاههایی که دسترسی برای تراشکاری بسیار محدود است ، تکیه دارد.

جواهرسازی

تولید ساعت و جواهرات، یکی از سخت ترین کاربردهای فرزهای فرم مینیاتوری را نمایندگی میکند که پرداخت سطح فوقالعاده و دقت ابعادی فراوانی را میطلبد. این ابزارها صنعتگران را قادر میسازند ویژگیهای تزیینی پیچیده و اجزای عملکردی ایجاد کنند که هم نیازهای زیبایی شناسی و هم مکانیکی را برآورده نمایند.

مشخصات فنی و خصوصیات عملکرد

پارامترهای برش و شرایط عملیاتی

دستگاه های تراشکاری میکرو، از ابزارهای مینیاتوری که با سرعتهای بسیار بالا از ۴۰,۰۰۰ تا ۳۰۰,۰۰۰ دور در دقیقه میچرخند استفاده میکند، با دور در دقیقه بالاتر که کیفیت تراش و پرداخت بهتری فراهم میکند در حالی که احتمال شکست ابزار را کاهش میدهد. این سرعتهای عملیاتی بالا برای دستیابی به کیفیت سطح و دقت ابعادی مورد نیاز در کاربردهای دقیق ضروری هستند.

رابطه بین سرعت و عملکرد در عملیات فرز فرم مینیاتوری به طور قابل توجهی با ماشینکاری معمولی متفاوت است. سرعتهای بالاتر، نیروهای تراش کاهش یافته موجود از ابزارهای کوچکتر را جبران میکنند، در حالی که همزمان پرداخت سطح را بهبود میبخشند و قابلیت انحراف ابزار را کاهش میدهند.

سازگاری مواد و انتخاب

فرزهای فرم کارباید تک برش برای کار با فلزات آهنی و همچنین فولاد کروم، فولاد سخت شده، مس و چدن استفاده میشوند و پرداختهای صیقلی تری نسبت به انواع دیگر فرزها با حذف سریع مواد فراهم میکنند. انتخاب بین پیکربندیهای تک برش و دوبرش به شدت به ماده در حال ماشینکاری و پرداخت سطح مطلوب بستگی دارد.

فرزهای دو برش حذف مواد تهاجمی تری فراهم میکنند و برای مواد سخت تر بسیار مناسب تر می باشند، در حالی که نسخههای تک برش پرداختهای سطح برتری روی مواد نرم تر ارائه میدهند. درک این تمایز به ماشینکاران کمک میکند ابزار مناسب برای نیازهای کاربرد خاص خود انتخاب کنند.

نکات عملی و بهترین شیوهها

انتخاب ابزار و راه اندازی

هنگام انتخاب فرز فرم مینیاتوری، سختی ماده، پرداخت سطح مورد نیاز، و محدودیتهای دسترسی کاربرد خود را در نظر بگیرید. مواد نرم تر مانند آلومینیوم و پلاستیک بهتر با فرزهای تک برش یا مخصوص آلومینیوم کار میکنند، در حالی که مواد سخت تر عمل برش تهاجمی مرتبط با پیکربندیهای دوبرش را میطلبند.

باید در نظر داشت که با توجه به کاهش اندازه در فرز فرم های مینیاتوری، نگهداری مناسب ابزار و کنترل ضربه حیاتی میباشد. حتی ضربه های ناچیز میتواند باعث شکست زودرس ابزار یا پرداخت سطح ضعیف در کاربردهای مینیاتوری شود. روی کولتها و هولدرهای ابزارِ با کیفیت بالا که مخصوص فرزهای قطر کوچک طراحی شدهاند، سرمایهگذاری کنید.

تکنیکهای عملیاتی برای نتایج بهینه

سرعتهای بالاتر، احتمال شکست فرز را کاهش میدهند در حالی که بهره وری را افزایش میدهند. این روش با سرعتهایی تا ۳۰۰,۰۰۰ دور در دقیقه که امکان استفاده از متههای بسیار کوچک را فراهم میکند؛ قابل دستیابی می باشد. با این حال، دستیابی به این سرعت ها نیاز به انتخاب اسپیندل مناسب و توجه دقیق به تعادل ابزار و ضربه دارد.

نرخ تغذیه باید با دقت کنترل شود تا از انحراف و شکست ابزار جلوگیری شود. با نرخ تغذیه محافظهکارانه شروع کنید و تدریجاً بر اساس عملکرد ابزار و نیازهای پرداخت سطح، نرخ تغذیه را افزایش دهید. هدف، حفظ تعامل ثابت ابزار است در حالی که از نیروهای تراشکاری بیش از حد که میتواند باعث انحراف یا شکست شود، اجتناب میکنید.

ملاحظات نگهداری قطعه کار

میکروماشینکاری معمولاً شامل تلرانسهای سختگیرانه و پرداختهای سطح ظریف است که با استفاده از ابزارها و تجهیزات تخصصی طراحی شده برای تولید مقیاس مینیاتوری حاصل میشود. نگهداری مناسب قطعه کار هنگام کار با فرزهای فرم مینیاتوری حتی حیاتیتر میشود، زیرا ارتعاش و حرکت میتواند به راحتی نیروهای تراش کوچکی که این ابزارها تولید میکنند را تحتالشعاع قرار دهد.

از سیستمهای تثبیت سخت که ارتعاش را کمینه میکنند و نگهداری محکم قطعه کار بدون تغییر شکل را فراهم میکنند، استفاده کنید. نیازهای دسترسی در قطعه کار را توسط شکلهای خاص فرز خود را هنگام طراحی تثبیت در نظر بگیرید و اطمینان حاصل کنید فاصله کافی برای نزدیک شدن فرز و تخلیه براده وجود دارد.

کاربردهای پیشرفته و تکنیکهای تخصصی

عملیات میکرو-برداشت

کاربردهایی وجود دارند که “میکرو برداشت” را به عنوان راه حلی برای تمیز کردن قطعات کوچک میطلبند و به فرزهایی که در کاربردهای دقیق قابل مشاهده و رسیدگی هستند، میپردازند. فرزهای مینیاتوری در حذف میکرو-فرزها که روشهای برداشت معمولی نمیتوانند به طور مؤثر رسیدگی کنند، برتری دارند.

سند بلاست مرطوب با استفاده از مواد ساینده ظریف چند میکرون یا کوچکتر، برای تراشکاری ظریف و دستیابی به پرداختهایی بدون آسیب رساندن به قطعه کار، مناسب است. با این حال، وقتی سند بلاست مرطوب مناسب یا قابل دسترس نیست؛ فرزهای مینیاتوری حذف مواد کنترل شده تری فراهم میکنند

ایجاد هندسه های پیچیده در قطعه کار

فرزهای فرم مینیاتوری ایجاد هندسههای داخلی پیچیدهای را که با روشهای ماشینکاری معمولی غیرممکن خواهد بود، امکانپذیر میکنند. اندازه کوچک و شکلهای متنوع آنها امکان ویژگیهای پیچیده مانند تراشکاری های زیرین داخلی، میکرو-کانالها و بافتهای سطح پیچیده روی قطعات تمام شده را فراهم میکند.

قابلیت کار در فضاهای محدود، فرزهای فرم مینیاتوری را برای تغییر قطعات موجود یا ایجاد ویژگیها پس از مونتاژ، بینظیر میکند. این قابلیت به خصوص در کاربردهای تعمیر، جایی که جداسازی، پرهزینه یا غیرممکن خواهد بود، مفید است.

کنترل کیفیت و مدیریت ابزار

تکنیکهای بازرسی و اندازه گیری

کار با فرزهای فرم مینیاتوری، قابلیتهای بازرسی بهبود یافته برای تأیید دقت ابعادی و پرداخت سطح میطلبد. سیستمهای اندازه گیری نوری و دستگاههای اندازه گیری مختصات با قابلیتهای وضوح بالا برای کنترل کیفیت در کاربردهای فرز مینیاتوری ضروری میشوند.

بازرسی منظم ابزار به شناسایی الگوهای سایش و بهینه سازی فواصل تعویض، کمک میکند. اندازه کوچک این ابزارها به این معنی است که سایش میتواند به سرعت پیشرفت کند، و این امر، بازرسی مکرر را برای حفظ استانداردهای کیفی حیاتی میکند.

بهینه سازی عمر ابزار

فرزهای فرم مینیاتوری الماس، خصوصیات فیزیکی اصلی خود را حفظ میکنند و تیغههایی با لبههای شیار تیزتر و عمر ابزار طولانیتر هنگام تولید، بدون فرآیندهای چسبیدن براده در دمای بالا را فراهم میکنند. درک این تفاوتهای ساخت به ماشینکاران کمک میکند تا ابزارهایی انتخاب کنند که عملکرد و ارزش بهینه ای را ارائه دهند.

نگهداری مناسب، عمر ابزار را به طور قابل توجهی افزایش میدهد. فرزهای فرم مینیاتوری باید در جعبههای محافظ نگهداری شوند که از آسیب به لبههای برش جلوگیری کنند و سازماندهی را برای انتخاب آسان حفظ کنند. از تماس بین لبههای برش و سطوح سخت که میتواند باعث شکستگی یا کند شدن شود، اجتناب کنید.

عیب یابی مسائل رایج

جلوگیری از شکست ابزار

شکست ابزار رایج ترین حالت خرابی برای فرزهای فرم مینیاتوری را نمایندگی میکند. عوامل مؤثر شامل نرخ تغذیه بیش از حد، سرعت اسپیندل ناکافی، نگهداری ضعیف قطعه کار، و انتخاب نامناسب ابزار برای جنس قطعه کار است. پیادهسازی تکنیکهای نزدیک شدن تدریجی و حفظ پارامترهای تراش ثابت، به کمینه کردن خطر شکست کمک میکند.

کنترل ارتعاش با کاهش اندازه ابزارهانیز یکی دیگر از عوامل مهم پیشکیری می باشد. حتی ارتعاشات جزئی میتواند باعث خرابی فاجعه بار ابزار در کاربردهای مینیاتوری شود. اطمینان حاصل کنید دستگاه ابزار شما به درستی نگهداری میشود و هنگام کار با فرزهای فرم بسیار کوچک، کاهش ارتعاش را در نظر بگیرید.

بهینه سازی پرداخت سطح

دستیابی به پرداخت سطح بهینه با فرزهای فرم مینیاتوری، نیاز به توجه دقیق به پارامترهای تراشکاری و شرایط ابزار دارد. نیروهای تراش بیش از حد میتواند باعث انحراف ابزار شود که منجر به پرداخت سطح ضعیف و عدم دقت ابعادی میشود. نیروهای تراشکاری را نظارت کنید و پارامترها را تنظیم کنید تا تعامل ثابت حفظ شود.

سایش ابزار به طور قابل توجهی بر کیفیت پرداخت سطح تأثیر میگذارد. فواصل بازرسی را بر اساس کاربردهای خاص خود تعیین کنید و ابزارها را قبل از اینکه سایش بیش از حد، کیفیت قطعه را تخریب کند، تعویض کنید. اندازه کوچک فرزهای مینیاتوری به این معنی است که حتی سایش جزئی میتواند تأثیرات قابل توجهی بر عملکرد برش داشته باشد.

روندهای آتی و چشم انداز توسعه

ادغام با سیستمهای خودکار

سیستمهای برداشت خودکار با قابلیتهای خاص برای عملیات فرز مینیاتوری در حال توسعه هستند که نیاز به بهینه سازی دقیق فرآیند برای تشکیل فرزهای قابل کار برای حذف خودکار دارند. این روند به سمت اتوماسیون، در حال هدایت توسعه فرزهای مینیاتوری مخصوص طراحی شده برای کاربردهای رباتیک و خودکار است.

ادغام فرزهای مینیاتوری با سیستمهای خودکار نیاز به توجه دقیق به نظارت ابزار، استراتژیهای تعویض، و روشهای کنترل کیفیت دارد. همانطور که این سیستمها پیچیده تر میشوند، حجمهای تولید بالاتری را امکانپذیر میکنند در حالی که دقتی را که فرزهای مینیاتوری فراهم میکنند، حفظ میکنند.

کلام پایانی

فرزهای فرم مینیاتوری، فناوری حیاتی برای تولید دقیق و مدرن هستند که امکان ایجاد ویژگیها و پرداختهایی را فراهم میکنند که با ابزارهای معمولی غیرممکن خواهد بود. کاربردهای آنها صنایع متعددی از تولید تجهیزات پزشکی تا تولید اجزای هوافضا را در بر میگیرد، جایی که دقت و کیفیت بسیار مهم است.

موفقیت با فرزهای مینیاتوری نیاز به درک خصوصیات منحصر به فرد آنها، انتخاب مناسب برای کاربردهای خاص، و توجه دقیق به پارامترهای عملیاتی دارد. همانطور که تولید به سمت مینیاتوری سازی و افزایش دقت ادامه میدهد، این ابزارهای تخصصی حتی ضروری تر برای عملیات تولید رقابتی خواهند شد.

سرمایهگذاری در فناوری مناسب فرز فرم مینیاتوری، آموزش، و تکنیکهای کاربردی، منجر به افزایش بهره وری توسط

- بهبود کیفیت قطعه،

- گسترش قابلیتهای تولید،

- و توانایی برآوردن نیازهای روزافزون مشتری

در محیط تولید دقیق امروز باز میگرداند.

منابع

1.

Empire Abrasives. “انواع مختلف فرزهای تنگستن کارباید و کاربردهای آنها.” https://www.empireabrasives.

2.

Syndent Tools. “فرزهای مینیاتوری-سری ۵۱ فرزهای کارباید.” https://www.dental-bur.com/en/

3.

Scan2CAD. “میکروماشینکاری: عصر جدید تولید دقیق.” https://www.scan2cad.com/blog/

4.

XEBEC Deburring Technologies. “مبانی فرز: شناسایی انواع فرز برای حذف کارآمد.” https://deburringtechnologies.

5.

3ERP. “میکروماشینکاری چیست: تعریف، انواع و کاربردها.” https://www.3erp.com/blog/

6.

MACOHO Co., Ltd. “برداشت دقیق رزینها و فلزات.” https://www.macoho.com/

7.

Production Machining. “روشهای برداشت قطعات کوچک.” https://www.

8.

Carbide Bur. “فرز کارباید - بیتهای سنگ فرز و ابزارهای برش ساخت آمریکا.” https://www.carbidebur.com/

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.