در دنیای الماس های تراشکاری، درک صحیح از انواع فرسایش لبههای برشی و علل آنها، کلید اصلی برای دستیابی به بهره وری بالا و کیفیت مطلوب در تولید قطعات است. فرسایش لبه برش رایج ترین نوع فرسایش الماس تراشکاری است و نوع ترجیحی فرسایش محسوب میشود، زیرا عمر ابزار قابل پیشبینی و پایداری را ارائه میدهد. این مقاله به بررسی جامع انواع فرسایش، علل آنها و راهکارهای پیشگیری و بهینه سازی عمر ابزار میپردازد.

انواع اصلی فرسایش لبههای برشی

فرسایش پهلو (Flank Wear)

فرسایش پهلو یا همان فرسودگی سطح آزاد جانبی الماس، یکی از شایع ترین و مهم ترین انواع فرسایش در اینسرت های تراشکاری است. فرسایش پهلو، در سطح آزاد ابزار رخ میدهد و عمدتاً به دلیل اصطکاک لماس تراشکاری با سطح ماشینکاری شده اتفاق میافتد.

ویژگیهای فرسایش پهلو:

- رخداد در سطح جانبی الماس که با قطعه کار در تماس است

- ایجاد نوار فرسایشی (wear land) در لبه برش الماس تراشکاری

- افزایش تدریجی نیروهای تراشکاری

- تأثیر مستقیم بر زبری نهایی سطح قطعه کار

علل اصلی فرسایش پهلو:

- وجود ذرات سخت در مواد قطعه کار

- سرعت تراش نامناسب (بیش از حد مجاز)

- عدم استفاده از خنک کننده مناسب

- انتخاب گرید نامناسب ابزار

فرسایش گودالی یا دهانه (Crater Wear)

فرسایش گودالی، در گوشه های الماس تراشکاری، رخ میدهد و محل رابط براده-ابزار را تغییر میدهد، بنابراین فرآیند تراشکاری را تحت تأثیر قرار میدهد. این نوع فرسایش به صورت گودالی مقعر در فاصله کوتاهی از لبه برش ظاهر میشود.

مشخصات فرسایش دهانه:

- تشکیل گودال در گوشه الماس تراشکاری

- به دلیل مکانیزم انتشار اتمها در منتطقه رابط ابزار-براده، که با افزایش دما تشدید میشود

- تأثیر بر جریان براده و نیروهای تراش

- تغییر در هندسه موثر ابزار

عوامل مؤثر در فرسایش دهانه:

- دمای بالای برش

- سرعت برش زیاد

- نرخ تغذیه نامناسب

- عدم کنترل دمای فرآیند

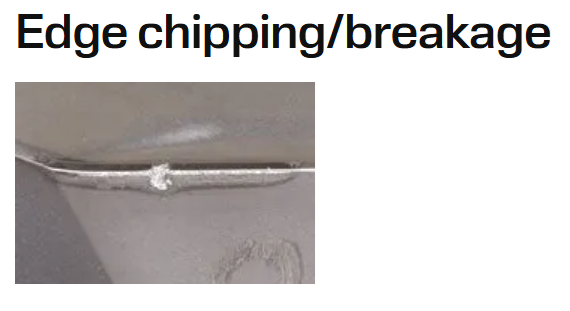

ترک خوردگی و شکست لبه اینسرت (Chipping)

ترک خوردگی و شکست لبه اینسرت تراشکاری، از جمله حالت های ناگهانی و غیرقابل پیش بینی فرسایش ابزار است که میتواند به آسیب جدی ابزار و قطعه کار منجر شود.

انواع ترک خوردگی:

- شکست های کوچک لبه (Micro-chipping)

- شکست های بزرگ لبه (Macro-chipping)

- شکست کامل ابزار

علل شکست و ترک خوردگی:

- تنشهای مکانیکی بالا به دلایل مختلف مانند: ضربه های براده، عمق برش یا تغذیه بیش از حد، وجود ذرات شن در جنس قطعه کار، تشکیل لبه انباشته، ارتعاشات یا فرسایش بیش از حد اینسرت

- تغییرات ناگهانی در نیروهای تراش

- عدم تثبیت مناسب قطعه کار یا ابزار

- انتخاب نامناسب پارامترهای ماشینکاری

انواع دیگر فرسایش اینسرت

فرسایش اینسرت، أنواع مختلف دیگری نیز دارند، که رایج ترین آن ها به شرح ذیل می باشند:

- لبه انباشته (Built-up Edges)

- ساییدگی شکاف مانند (Notch wear)

- تغییر شکل پلاستیک اینسرت

- ترک های حرارتی

عوامل مؤثر بر فرسایش ابزار

1. پارامترهای تراشکاری

سرعت برش:

- سرعت بالا: افزایش دما و تسریع فرسایش گودالی

- سرعت پایین: احتمال چسبیدگی مواد و ایجاد لبه انباشته

نرخ تغذیه:

- تغذیه بالا: افزایش نیروهای مکانیکی و احتمال شکست

- تغذیه پایین: افزایش فرسایش جانبی به دلیل اصطکاک بیشتر

عمق برش:

- تأثیر مستقیم بر نیروهای برش و تولید گرما

- نیاز به تعادل بین بهره وری و عمر ابزار

2. خواص جنس قطعه کار

سختی مواد:

- مواد سخت: فرسایش بالا

- مواد نرم: احتمال چسبیدگی و تشکیل لبه انباشته

ذرات سخت:

- وجود کاربایدها، نیتریدها و اکسیدها

- تأثیر مستقیم بر فرسایش ابزار

خواص حرارتی:

- ضریب انتقال حرارت

- تأثیر بر توزیع دما در ناحیه تراش

3. خواص ابزار تراش

مواد و متریال ابزار:

- کارباید تنگستن: مقاومت سایشی بالا

- سرامیک: مقاومت حرارتی عالی

- PCD (دیاماند پلیکریستال): سخت ترین و مقاوم ترین مواد در برابر سایش، اما فاقد پایداری شیمیایی در دماهای بالا

هندسه ابزار:

- زاویه شیب اینسرت

- شعاع نوک ابزار

- شکل براده شکن

روکش ابزار:

- أنواع روکش های موجود در صنعت: TiN، TiAlN، AlCrN

- خواص روکش ها: بهبود مقاومت سایشی و حرارتی

- کاهش اصطکاک و چسبیدگی

راهکارهای بهینه سازی عمر ابزار

برای مقابله با هر نوع فرسایش و در نتیجه بهینه سازی عمر الماس تراشکاری، راهکارهای زیر پیشنهاد می گردد.

1. انتخاب مناسب پارامترهای تراش

برای کنترل فرسایش پهلو:

- کاهش سرعت برش، افزایش نرخ تغذیه، و انتخاب گرید مقاوم تر در برابر سایش

- استفاده از خنک کننده مناسب

- بهینه سازی هندسه ابزار

برای کنترل فرسایش گودالی:

- کاهش سرعت تراش

- بهبود سیستم خنک کاری

- انتخاب ابزار با روکش مناسب

- کنترل دقیق تر جریان براده

2. بهبود شرایط تراشکاری

برای بهبود کلی شرایط تراشکاری موارد زیر پیشنهاد می گردد.

سیستم خنک کاری مناسب:

- استفاده از آب صابون مناسب

- فشار و جریان کافی خنک کننده از نازل

- تمیزی و نگهداری سیستم خنک کاری

فیکس و ثابت بودن دستگاه:

- تثبیت محکم قطعه کار

- کاهش ارتعاشات ماشین

- بازرسی منظم سیستم گیره ابزار

3. بازرسی و کنترل فرسایش اینسرت

علائم هشدار دهنده:

- افزایش نیروهای تراش به دلیل افزایش نیروهای اصطکاکی

- افزایش زبری سطح قطعه ماشینکاری شده

- تغییر در صدای تراشکاری

- تغییر در شکل و رنگ براده

روشهای اندازهگیری فرسایش:

- اندازهگیری عرض نوار فرسایشی

- در صورتی که عرض نوار فرسایشی از 0.5-0.6 میلیمتر تجاوز کند، اعمال نیروهای تراش بیش از حد، باعث شکست اینسرت میشود

- بررسی بصری با میکروسکوپ

- اندازه گیری زبری سطح قطعه

- مراجعه به راهنمای عیب یابی سریع و مقایسه با موارد ارائه شده

- مشاهده فرسایش جانبی بیش از حد

علل احتمالی:

- سرعت تراش بالا

- گرید ابزار نامناسب

- عدم استفاده از خنک کننده

راهکارها:

• کاهش سرعت برش

• افزایش نرخ تغذیه

• تغییر به گرید مقاوم تر

نتیجه گیری

درک صحیح انواع فرسایش لبه های برشی و عوامل مؤثر بر آنها، پایه اساسی برای بهینه سازی فرآیندهای ماشین کاری است. با اعمال راهکارهای ارائه شده و نظارت مستمر بر وضعیت ابزارها، میتوان به طور قابل توجهی عمر ابزار را افزایش داده و کیفیت تولید را بهبود بخشید.

برای دستیابی به دادههای برش بهینه و بهترین کیفیت قطعه و عمر ابزار ممکن، همیشه به یاد داشته باشید که پس از ماشینکاری، اینسرت/لبه برش را بررسی کنید. این بررسی منظم و استفاده از راهنماهای عیبیابی، کلید موفقیت در ماشینکاری مدرن است.

منابع

• Sandvik Coromant Knowledge Portal

• International Standards Organization (ISO) 13399

• Modern Machining Technologies Research

نکته پایانی:

این مقاله بر اساس آخرین دانش فنی تراشکاری و تجربیات عملی در صنعت تهیه شده است.

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.