در دنیای پیشرفته تراشکاری و تولید قطعات دقیق، انتخاب ابزار تراشکاری مناسب، میتواند تفاوت چشم گیری بین بهره وری بالا و یا هزینههای گزاف را برای شما رقم بزند. در این میان، امته های فرز انگشتی PCD و یا همان Polycrystalline Diamond به عنوان یکی از پیشرفته ترین فناوریهای موجود، توجه بسیاری از صنایع پیشرفته را به خود جلب نموده است.

فصل اول: ماده PCD چیست؟

۱.۱ تعریف و ساختار PCD

الماس پلیکریستال (PCD) یک ماده مصنوعی است که در آزمایشگاه با استفاده از فشار و دمای بسیار بالا تولید میشود. این ماده از دانههای الماسی کوچک تشکیل شده که با یک چسباننده فلزی (معمولاً کبالت) به هم متصل شدهاند.

ترکیب شیمیایی:

• ۹۰ تا ۹۵ درصد ذرات الماسی

• ۵ تا ۱۰ درصد چسباننده فلزی (کبالت)

۱.۲ فرآیند تولید PCD

تولید PCD با استفاده از فرآیند HPHT (فشار بالا و دمای بالا) انجام میشود:

پارامترهای تولید:

• فشار: بیش از ۵.۵ گیگاپاسکال (GPa)

• دما: حدود ۱۴۰۰ تا ۱۶۰۰ درجه سانتیگراد

• زمان: چندین ساعت تحت شرایط کنترل شده

در این فرآیند، دانههای الماسی به یک زیرلایه کاربید تنگستن متصل میشوند و یک ساختار یکپارچه و بسیار سخت ایجاد میکنند.

۱.۳ انواع دانه بندی PCD

دانهبندی ریز (Fine Grain) :

• اندازه: کمتر از ۱۰ میکرومتر

• سختی بالاتر

• لبه برشی تیزتر

• کیفیت سطح بهتر

دانهبندی متوسط (Medium Grain) :

• اندازه: ۱۰ تا ۲۵ میکرومتر

• تعادل بین سختی و چقرمگی

• کاربرد عمومی

دانهبندی درشت (Coarse Grain) :

• اندازه: بیش از ۲۵ میکرومتر

• چقرمگی بالاتر

• مقاومت بهتر در برابر ضربه

• مناسب برای مواد بسیار ساینده

فصل دوم: خواص مشخصات فنی PCD

۲.۱ خواص مکانیکی

2.1.1 سختی:

• سختی ویکرز: ۶۵۰۰ تا ۸۰۰۰ HV

• دومین ماده سخت پس از الماس طبیعی

• به مراتب سخت تر از کارباید تنگستن (۱۰۰۰-۲۰۰۰ HV)

2.1.2 چقرمگی شکست (Fracture Toughness) :

• مقدار: ۶ تا ۱۰ (MPa·m^1/2)

• نسبتاً شکننده در مقایسه با کاربید

• نیاز به تنظیمات پایدار دستگاه

۲.۲ خواص حرارتی

2.2.1 هدایت حرارتی:

• مقدار: ۵۰۰ تا ۷۰۰ W/m·K

• بالاتر از مس (۴۰۰ W/m·K)

• بسیار بالاتر از کاربید تنگستن (۵۰-۱۰۰ W/m·K)

2.2.2 پایداری حرارتی:

• حد دمایی: حدود ۷۰۰ درجه سانتیگراد

• بالاتر از این دما، ساختار PCD شروع به تخریب میکند

2.2.3. ضریب انبساط حرارتی:

• بسیار پایین

• ثبات ابعادی عالی در دماهای مختلف

۲.۳ خواص فیزیکی

2.3.1. مقاومت در برابر سایش:

• عالی در برابر مواد ساینده

• طول عمر ۱۰ تا ۱۰۰ برابر بیشتر از کاربید

2.3.2. ضریب اصطکاک:

• پایین (۰.۱ تا ۰.۳)

• جلوگیری از چسبیدن مواد به لبه برش

• کیفیت سطح بهتر

2.3.3. خنثی بودن شیمیایی:

• واکنش نمیدهد با فلزات غیرآهنی

• واکنش با آهن در دماهای بالا (محدودیت اصلی)

فصل سوم: مقایسه جامع PCD با کاربید

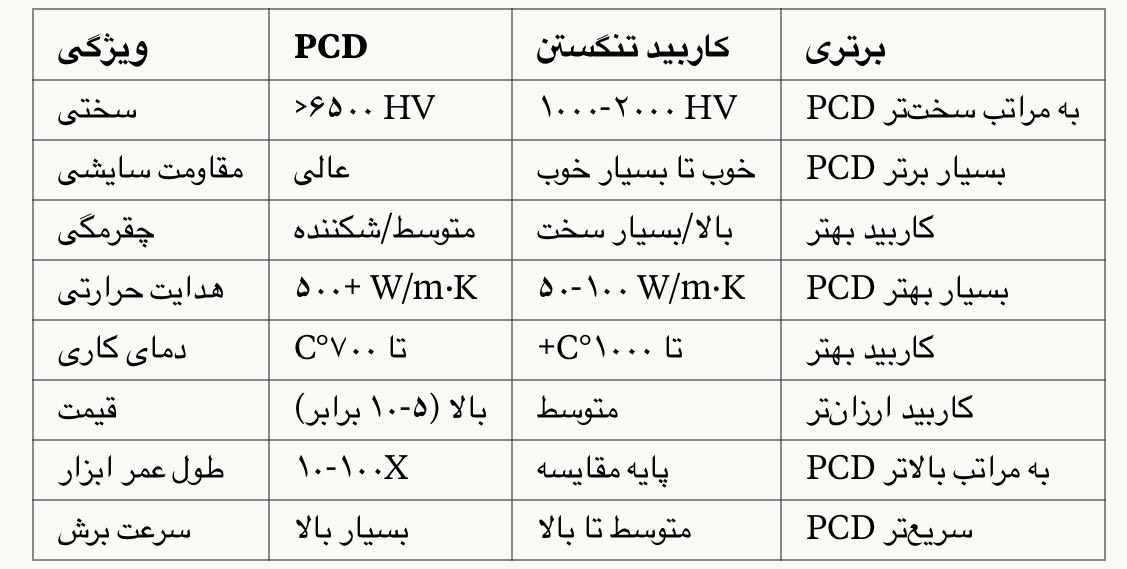

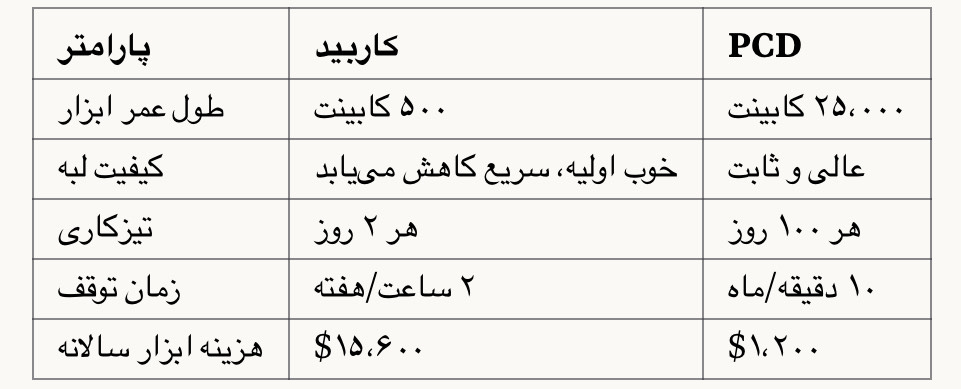

۳.۱ جدول مقایسه خواص

۲ مقایسه عملکردی

طول عمر ابزار:

• PCD: ۵۰۰۰ تا ۱۰۰،۰۰۰+ قطعه در آلومینیوم سیلیسیوم دار

• کاربید: ۷۰۰ تا ۱۰۰۰ قطعه در همان شرایط

• نسبت: ۵۰ تا ۱۰۰ برابر بیشتر

سرعت برش:

• PCD میتواند تا ۱۰ برابر سریع تر از کاربید کار کند

• کاهش زمان چرخه تراشکاری

• افزایش بهره وری

کیفیت سطح:

• PCD: سطوح آینهای (Ra < 0.2 μm)

• کاربید: خوب اما پس از استفاده کاهش مییابد

• PCD لبه برش تیز را مدت طولانیتری حفظ میکند

۳.۳ جدول مقایسه اقتصادی

فصل چهارم: کاربردها و مواد قابل تراشکاری

۴.۱ فلزات غیرآهنی

آلومینیوم و آلیاژهای آن:

• آلومینیوم سیلیسیوم دار (۱۲-۲۰٪ Si)

• بلوک موتور خودرو

• سرسیلندر

• پیستونها

• چرخهای آلومینیومی

مس و آلیاژهای آن:

• برنج

• برنز

• مس خالص

عملکرد در آلومینیوم:

• سرعت برش: ۱۰۰۰ تا ۳۰۰۰ متر بر دقیقه

• نرخ پیشروی: ۰.۱ تا ۰.۴ میلیمتر بر دندانه

• طول عمر: ۱۰۰ برابر بیشتر از کاربید

۴.۲ مواد کامپوزیتی

کامپوزیتهای تقویت شده با فیبر کربن (CFRP):

• صنعت هوافضا

• خودروسازی پیشرفته

• تجهیزات ورزشی

کامپوزیتهای تقویت شده با فیبر شیشه (GFRP):

• قطعات خودرو

• ساختمان

• تجهیزات دریایی

کامپوزیتهای ماتریس فلزی (MMC):

• ترکیب فلز با ذرات سرامیکی

• بسیار ساینده

• نیاز مطلق به PCD

۴.۳ چوب و مشتقات آن

مواد:

• MDF (Medium-Density Fiberboard)

• HDF (High-Density Fiberboard)

• تخته خردهچوب

• چوب لمینت

مزایا:

• لبه برش تیز و پایدار

• کیفیت سطح بسیار بالا

• طول عمر عالی در برابر چسبهای ساینده

۴.۴ پلاستیکها و پلیمرها

انواع:

• پلاستیکهای تقویت شده با فیبر

• پلیکربنات

• اکریلیک

• CORIAN

• PVC

ویژگیها:

• سطوح آینهای

• بدون نیاز به پرداخت ثانویه

• کاهش چسبندگی مواد

۴.۵ سرامیکهای سبز

کاربرد:

• سرامیکهای نیمه پخته

• قبل از فرآیند سینتر نهایی

فصل پنجم: محدودیتها و موارد عدم استفاده

۵.۱ محدودیتهای اصلی

عدم کاربرد در فلزات آهنی:

• فولاد

• چدن

• استیل

دلیل:

• واکنش شیمیایی کربن (الماس) با آهن در دماهای بالا

• تشکیل کاربید آهن

• تخریب سریع ساختار الماس

محدودیت حرارتی:

• دمای بیش از ۷۰۰°C خطرناک است

• نیاز به خنک کاری مناسب

۵.۲ شرایط نامناسب

برشهای متناوب:

• حساسیت به ضربه

• احتمال تراشیدگی یا شکستگی

• نیاز به تنظیمات پایدار

لرزش و ارتعاش:

• تنظیمات ناپایدار دستگاه

• ماشینهای فرسوده

فصل ششم: مطالعه اقتصادی سرمایهگذاری

۶.۱ تحلیل هزینه-فایده

سرمایهگذاری اولیه:

• قیمت ابزار PCD: ۵ تا ۱۰ برابر کاربید

• نمونه: اندمیل PCD= 300$ ، کاربید = $۳۰

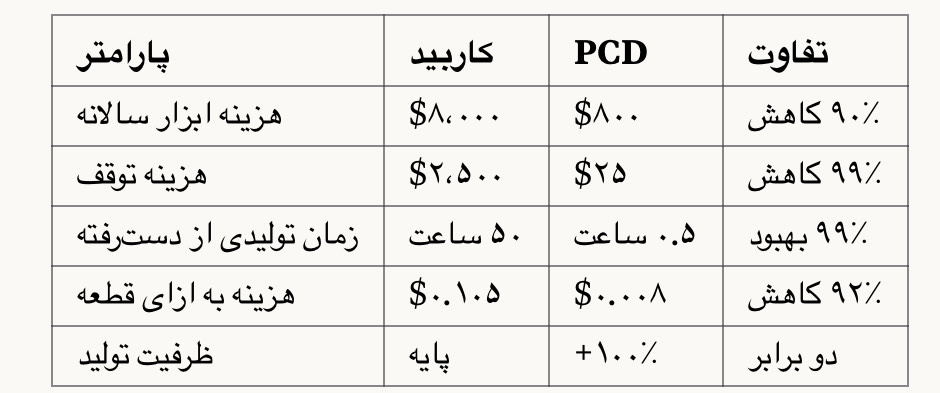

مطالعه موردی ۱: ماشینکاری بلوک موتور آلومینیومی

شرایط:

• مواد: آلومینیوم A380 (سیلیسیوم بالا)

• تولید: ۱۰۰،۰۰۰ قطعه سالانه

• عملیات: فرزکاری سطح و سوراخکاری

با کاربید:

• قیمت ابزار: $۴۰

• طول عمر: ۵۰۰ قطعه

• تعداد ابزار مورد نیاز: ۲۰۰ عدد

• هزینه کل ابزار: $۸،۰۰۰

• زمان تعویض: ۲۰۰ × ۱۵ دقیقه = ۵۰ ساعت

• هزینه توقف: $۵۰/ساعت × ۵۰ = $۲،۵۰۰

• هزینه کل سالانه: $۱۰،۵۰۰

با PCD:

• قیمت ابزار: $۴۰۰

• طول عمر: ۵۰،۰۰۰ قطعه

• تعداد ابزار مورد نیاز: ۲ عدد

• هزینه کل ابزار: $۸۰۰

• زمان تعویض: ۲ × ۱۵ دقیقه = ۰.۵ ساعت

• هزینه توقف: $۵۰/ساعت × ۰.۵ = $۲۵

• هزینه کل سالانه: $۸۲۵

صرفهجویی سالانه: $۹،۶۷۵ (۹۲٪ کاهش هزینه)

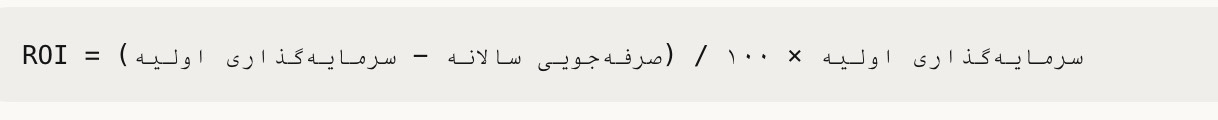

۶.۲ محاسبه بازگشت سرمایه (ROI)

فرمول ROI:

مثال:

• سرمایهگذاری اولیه: $۴۰۰

• صرفهجویی سالانه: $۹،۶۷۵

• ROI = ($۹،۶۷۵ - $۴۰۰) / $۴۰۰ × ۱۰۰ = ۲،۳۱۹٪

زمان بازگشت سرمایه:

• کمتر از ۲ هفته در تولید حجم بالا

• ۱ تا ۳ ماه در تولید متوسط

۶.۳ جدول تحلیل اقتصادی مقایسهای

۴ عوامل دیگر سودآوری

- افزایش ظرفیت تولید:

• سرعت برش بالاتر: ۵۰-۲۰۰٪ افزایش

• کاهش زمان چرخه: ۳۰-۵۰٪

• تولید بیشتر بدون سرمایهگذاری در دستگاه جدید

- کاهش ضایعات:

• تلرانسهای دقیقتر به مدت طولانی

• کیفیت ثابت قطعات

• کاهش قطعات معیوب: ۲۰-۵۰٪

- حذف عملیات ثانویه:

• کیفیت سطح عالی

• عدم نیاز به سنگزنی یا پولیش

• صرفهجویی: $۰.۵۰ تا $۲ به ازای قطعه

- کاهش بازرسی:

• ثبات ابعادی بالا

•فواصل بازرسی طولانیتر

• کاهش هزینه کنترل کیفیت

فصل هفتم: مزایای فنی و عملیاتی

۷.۱ مزایای فنی

۱. سختی استثنایی:

• دومین ماده سخت جهان

• مقاومت بالا در برابر خراش و ساییدگی

۲. هدایت حرارتی عالی:

• انتقال سریع گرما از لبه برش

• کاهش دمای کاری

• افزایش سرعت برش

۳. کیفیت سطح برتر:

• لبه برش تیز و پایدار

• سطوح آینهای (Ra < 0.2 μm)

• حذف نیاز به پولیش

۴. ثبات ابعادی:

• ضریب انبساط حرارتی پایین

• حفظ تلرانسهای دقیق

• دقت بالا در تولید انبوه

۵. اصطکاک پایین:

• کاهش نیروهای برش

• جلوگیری از چسبیدن مواد

• کاهش مصرف انرژی

۷.۲ مزایای عملیاتی

۱. طول عمر بسیار بالا:

• ۱۰ تا ۱۰۰ برابر کاربید

• کاهش تعویض ابزار: ۹۵-۹۹٪

۲. کاهش زمان توقف:

• تعویض نادر ابزار

• افزایش زمان تولید مفید

• بهبود OEE (بهرهوری کلی تجهیزات)

۳. افزایش بهرهوری:

• سرعت برش بالاتر

• نرخ پیشروی بیشتر

• ظرفیت تولید بالاتر

۴. کاهش هزینههای نگهداری:

• تیزکاری کمتر

• مدیریت ابزار ساده تر

• انبارداری کمتر

۵. سازگاری با محیط زیست:

• مصرف کمتر ابزار

• تولید ضایعات کمتر

• مصرف انرژی کمتر

فصل هشتم: انتخاب و تنظیمات بهینه

۸.۱ معیارهای انتخاب گرید PCD

برای ماشینکاری فینیشینگ:

• دانهبندی ریز (< ۱۰ μm)

• کبالت کمتر

• سختی بالاتر

• کیفیت سطح بهتر

برای ماشینکاری خشن کاری:

• دانهبندی درشت (> ۲۵ μm)

• کبالت بیشتر

• چقرمگی بالاتر

• مقاومت در برابر ضربه

برای کاربرد عمومی:

• دانهبندی متوسط (۱۰-۲۵ μm)

• تعادل خواص

• همه کاره

۸.۲ پارامترهای برش توصیه شده

آلومینیوم آلیاژی:

• سرعت برش: ۱۰۰۰-۳۰۰۰ m/min

• نرخ پیشروی: ۰.۱-۰.۴ mm/tooth

• عمق برش: ۰.۵-۵ mm

• خنککاری: اسپری یا مه

کامپوزیت CFRP:

• سرعت برش: ۲۰۰-۸۰۰ m/min

• نرخ پیشروی: ۰.۰۵-۰.۲ mm/tooth

• عمق برش: ۰.۲-۲ mm

• خنک کاری: اسپری هوا یا خشک

چوب کامپوزیت (MDF):

• سرعت برش: ۵۰۰-۲۰۰۰ m/min

• نرخ پیشروی: ۰.۲-۰.۶ mm/tooth

• عمق برش: ۱-۱۰ mm

• خنک کاری: اسپری هوا

۸.۳ نکات عملی

۱. تنظیمات دستگاه:

• سختی بالای سیستم

• کاهش لرزش

• تراز دقیق ابزار

۲. استراتژی برش:

• برش تدریجی (Climb Milling)

• اجتناب از برشهای متناوب سنگین

• استفاده از خنک کاری مناسب

۳. نگهداری:

• بازرسی منظم

• تمیز نگه داشتن

• تیزکاری حرفه ای

فصل نهم: روندها و آینده PCD

۹.۱ بازار جهانی PCD

اندازه بازار:

• ۲۰۲۳: ۶۲۶ میلیون دلار

• ۲۰۲۴: ۶۶۸ میلیون دلار (پیشبینی)

• ۲۰۳۲: ۱،۰۸۳ میلیون دلار (پیشبینی)

• نرخ رشد سالانه: ۶.۷٪

۹.۲ پیشرفتهای فناوری

گریدهای جدید:

• PCD نانوکریستال

• گریدهای چند مدولی

• پوششهای ترکیبی

کاربردهای جدید:

• پزشکی و ایمپلنت

• الکترونیک و نیمههادی

• انرژی های تجدیدپذیر

۹.۳ صنایع هدف

خودروسازی:

• موتورهای برقی

• قطعات سبک

• کامپوزیتها

هوافضا:

• کامپوزیتهای پیشرفته

• آلیاژهای آلومینیوم سخت

• تیتانیوم (گریدهای خاص)

الکترونیک:

• برد مدار چاپی

• قابهای گوشی

• قطعات دقیق

فصل دهم: مطالعات موردی و تجربیات عملی

۱۰.۱ مطالعه موردی: صنعت خودروسازی

پروژه: ماشینکاری بلوک موتور V6 آلومینیومی

- اطلاعات پروژه:

• مواد: آلومینیوم A380 (۱۸٪ سیلیسیوم)

• تولید سالانه: ۲۵۰،۰۰۰ بلوک موتور

• عملیات: ۱۲ ایستگاه ماشینکاری

- نتایج با کاربید:

• طول عمر ابزار: ۶۰۰ قطعه

• تعویض ابزار در هر خط: ۴۱۶ بار سالانه

• زمان توقف: ۱۰۴ ساعت سالانه

• هزینه ابزار: $۲۴،۹۶۰

• هزینه توقف: $۱۰،۴۰۰

• هزینه کل: $۳۵،۳۶۰

- نتایج با PCD:

• طول عمر ابزار: ۵۰،۰۰۰ قطعه

• تعویض ابزار در هر خط: ۵ بار سالانه

• زمان توقف: ۱.۲۵ ساعت سالانه

• هزینه ابزار: $۲،۰۰۰

• هزینه توقف: $۱۲۵

• هزینه کل: $۲،۱۲۵

- صرفهجویی:

• کاهش هزینه: $۳۳،۲۳۵ سالانه (۹۴٪)

• کاهش توقف: ۱۰۲.۷۵ ساعت (۹۹٪)

• بازگشت سرمایه: ۲۱ روز

۱۰.۲ مطالعه موردی: صنعت هوافضا

پروژه: ماشینکاری پنل کامپوزیتی CFRP هواپیما

- اطلاعات پروژه:

• مواد: کامپوزیت کربن/اپوکسی

• ضخامت: ۵-۲۰ میلیمتر

• تولید: ۱۰،۰۰۰ پنل سالانه

- مشکلات با کاربید:

• سایش سریع (۵۰-۱۰۰ پنل)

• کیفیت سطح متغیر

• لایهبری در لبهها

• نیاز به پرداخت دستی

- نتایج با PCD:

• طول عمر: ۵،۰۰۰+ پنل

• کیفیت سطح ثابت و عالی

• بدون لایه بری

• حذف پرداخت دستی

• صرفهجویی: $۴۵،۰۰۰ سالانه

۱۰.۳ مطالعه موردی: صنعت چوب

پروژه: تولید کابینتهای MDF روکش دار

- اطلاعات پروژه:

• مواد: MDF با ضخامت ۱۸ میلیمتر

- مقایسه عملکرد:

- بهبود کیفیت:

• کاهش ضایعات: ۳۰٪

• بهبود کیفیت لبه: ۸۰٪

• رضایت مشتری: افزایش قابل توجه

• تولید روزانه: ۵۰۰ کابینت

• عملیات: برش، شیارزنی، سوراخکاری

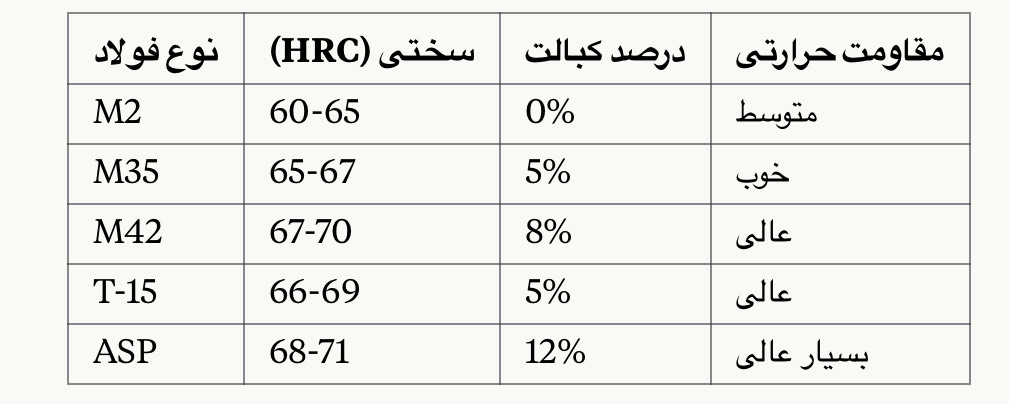

فصل یازدهم: مقایسه PCD با سایر مواد ابزار

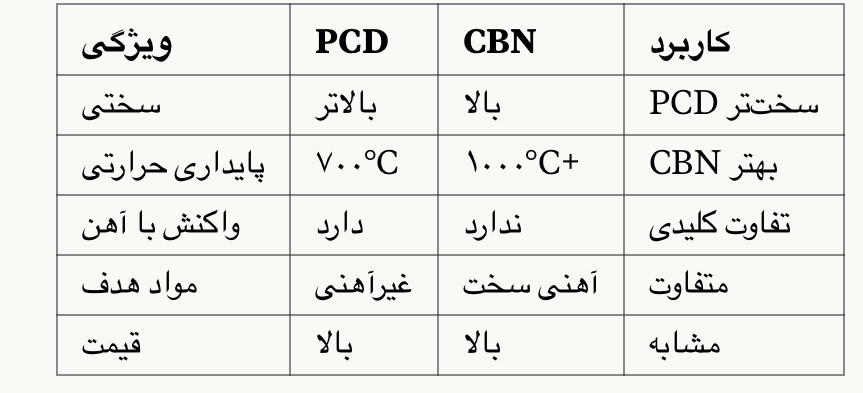

۱۱.۱ PCD در مقابل CBN

کاربید بور مکعبی (CBN):

انتخاب:

• PCD برای: آلومینیوم، کامپوزیت، چوب، پلاستیک

• CBN برای: فولاد سخت (+۴۵ HRC)، چدن، سوپرآلیاژها

۱۱.۲ PCD در مقابل الماس تک کریستال (MCD)

مقایسه:

انتخاب MCD:

• ماشینکاری اپتیک

• سطوح آینهای مطلق

• دقت نانومتری

انتخاب PCD:

• تولید انبوه صنعتی

• مقرون به صرفه تر

• استحکام بهتر

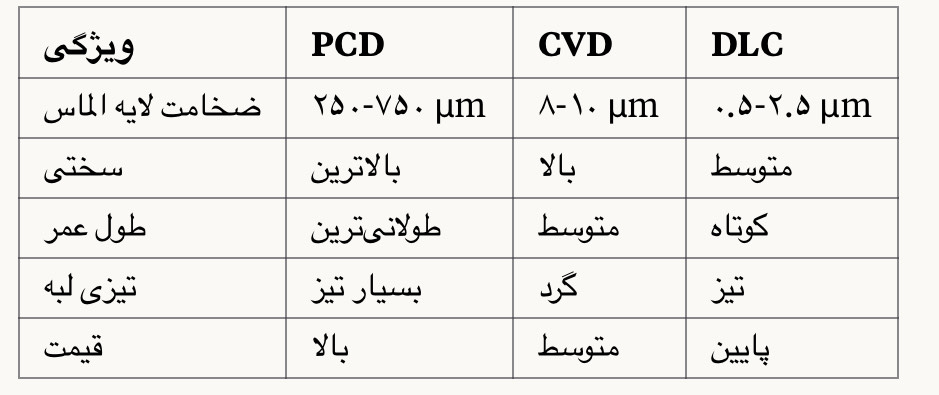

۱۱.۳ PCD در مقابل پوششهای الماسی

انواع پوششهای الماسی:

۱. CVD (Chemical Vapor Deposition):

• ضخامت: ۸-۱۰ میکرومتر

• روی کاربید رشد میکند

• لبه گرد

۲. پوشش DLC (Diamond-Like Carbon):

• ضخامت: ۰.۵-۲.۵ میکرومتر

• فرآیند PVD

• لبه تیز

مقایسه با PCD:

فصل دوازدهم: راهنمای خرید و انتخاب تامین کننده

۱۲.۱ معیارهای انتخاب تامین کننده

۱. کیفیت محصول:

• گواهینامههای ISO

• کنترل کیفیت دقیق

• ثبات عملکرد

۲. پشتیبانی فنی:

• مشاوره کاربرد

• آزمایش و بهینه سازی

• آموزش پرسنل

۳. خدمات:

• تیزکاری و بازسازی

• تحویل سریع

• گارانتی

۴. تجربه:

• سابقه در صنعت

• مطالعات موردی

۱۲.۲ برندهای معتبر جهانی

تامینکنندگان اصلی:

• Element Six (De Beers)

• Sandvik Coromant

• Kennametal

• Mapal

• Sumitomo Electric

• OSG

• Harvey Tool

• Exactaform

۱۲.۳ نکات خرید

۱. مشخصات فنی:

• اندازه دانه

• درصد کبالت

• سختی

• هدایت حرارتی

۲. هندسه ابزار:

• زاویه گیر

• زاویه آزاد

• تعداد فلوت

• پوشش روکش

۳. قیمت و ضمانت:

• مقایسه قیمت

• شرایط گارانتی

• خدمات پس از فروش

نتیجه گیری

مته های فرز انگشتی PCD یک سرمایه گذاری هوشمندانه برای صنایعی هستند که با مواد ساینده غیرآهنی کار میکنند. علیرغم قیمت اولیه بالاتر (۵ تا ۱۰ برابر کاربید)، این ابزارها مزایای قابل توجهی ارائه میدهند:

مزایای کلیدی:

• طول عمر ۱۰ تا ۱۰۰ برابر بیشتر

• کاهش ۸۰-۹۵٪ هزینه به ازای قطعه

• افزایش بهره وری و ظرفیت تولید

• کیفیت سطح برتر و ثابت

• کاهش چشمگیر زمان توقف

• بازگشت سرمایه در عرض چند هفته

توصیه نهایی:

برای کسب و کارهایی که در تولید انبوه قطعات آلومینیومی، کامپوزیتی یا چوبی فعال هستند، سرمایهگذاری در اندمیلهای PCD نه تنها توجیه اقتصادی دارد، بلکه یک ضرورت رقابتی است. مطالعات موردی نشان میدهند که این سرمایه گذاری میتواند صرفهجوییهای سالانه قابل توجهی ایجاد کند و مزیت رقابتی پایداری را برای شرکتها به ارمغان بیاورد.

منابع

Academic and Technical Sources:

1. Polycrystalline Diamond Properties and Structure:

• “PCD (Polycrystalline Diamond) Key Properties Explained: An Analysis of Hardness, Toughness, Thermal Conductivity, and Wear Resistance” - ZY Diamond Tools, 2025

• https://zydiamondtools.com/pcd-polycrystalline-diamond-key-properties-explained

2. PCD vs Carbide Comparison:

• “PCD vs Carbide Tools” - Exactaform Cutting Tools

• https://www.exactaform.com/blog/pcd-vs-carbide-tools

3. Diamond End Mills Technology:

• “Shining a Light on Diamond End Mills” - Harvey Performance Company, In The Loupe

• https://www.harveyperformance.com/in-the-loupe/shining-a-light-on-diamond-end-mills/

4. Vickers Hardness Test:

• Wikipedia - Vickers hardness test

• https://en.wikipedia.org/wiki/Vickers_hardness_test

5. Fracture Toughness:

• ScienceDirect - Fracture Toughness in Engineering

• https://www.sciencedirect.com/topics/engineering/fracture-toughness

6. Thermal Conductivity:

• Encyclopedia Britannica - Thermal Conductivity

• https://www.britannica.com/science/thermal-conductivity

7. Tungsten Carbide:

• “What is the Difference Between PCD and Carbide Tools?” - ZY Diamond Tools

• https://zydiamondtools.com/what-is-the-difference-between-pcd-and-carbide-tools/

8. Cubic Boron Nitride (CBN):

• “What is the Difference Between PCD and CBN Cutting Tools?” - ZY Diamond Tools

• https://zydiamondtools.com/what-is-the-difference-between-pcd-and-cbn-cutting-tools/

9. Monocrystalline Diamond:

• “Choosing Your Diamond Tool: Polycrystalline (PCD) vs Monocrystalline (MCD)” - ZY Diamond Tools

• https://zydiamondtools.com/choosing-your-diamond-tool-polycrystalline-pcd-vs-monocrystalline-mcd/

10. Cobalt Properties:

• Encyclopedia Britannica - Cobalt Chemical Element

• https://www.britannica.com/science/cobalt-chemical-element

11. Electrical Discharge Machining:

• Wikipedia - Electrical Discharge Machining (EDM)

• https://en.wikipedia.org/wiki/Electrical_discharge_machining

12. Sintering Process:

• ScienceDirect - Sintering Process in Engineering

• https://www.sciencedirect.com/topics/engineering/sintering-process

13. PCD for Aluminum Machining:

• “Is PCD Tooling the Key to Faster, Cheaper, Better Aluminum Machining?” - ZY Diamond Tools

• https://zydiamondtools.com/is-pcd-tooling-the-key-to-faster-cheaper-better-aluminum-machining/

14. PCD for Aerospace Composites:

• “Are PCD Tools the Optimal Choice for Machining Your Aerospace Composites?” - ZY Diamond Tools

• https://zydiamondtools.com/are-pcd-tools-the-optimal-choice-for-machining-your-aerospace-composites/

Industry Manufacturers and Suppliers:

15. Sandvik Coromant - www.sandvik.coromant.com

16. Kennametal - www.kennametal.com

17. Mapal - www.mapal.com

18. Element Six (De Beers Industrial Diamonds) - www.e6.com

19. Sumitomo Electric Carbide - www.sumicarbide.com

20. OSG Corporation - www.osgtool.com

21. Harvey Tool (Harvey Performance Company) - www.harveytool.com

Industry Standards and Organizations:

22. ISO - International Organization for Standardization - www.iso.org

23. ANSI - American National Standards Institute - www.ansi.org

24. SME - Society of Manufacturing Engineers - www.sme.org

نکته: این مقاله بر اساس آخرین تحقیقات و مقالات منتشر شده در سال ۲۰۲۴-۲۰۲۵ از وب سایتهای معتبر تولیدکنند گان ابزارهای تراشکاری و منابع علمی تهیه شده است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.