شعاع نوک (Nose Radius) یکی از مهمترین پارامترهای هندسی ابزار تراش در عملیات تراشکاری و ماشینکاری است که تأثیر مستقیمی بر کیفیت سطح، عمر ابزار، و عملکرد کلی فرآیند تراشکاری دارد. انتخاب صحیح این پارامتر میتواند نقش تعیین کنندهای در موفقیت عملیات ماشینکاری ایفا کند.

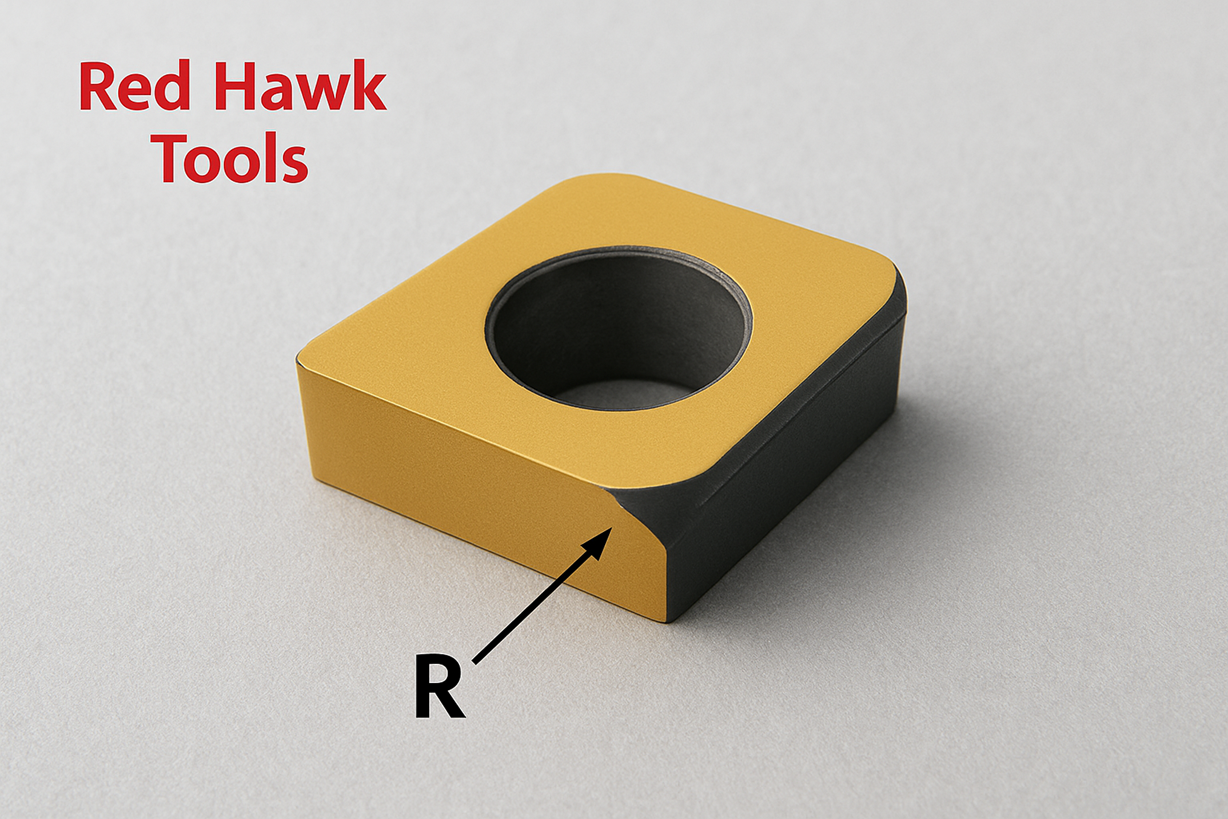

تعریف شعاع نوک اینسرت

شعاع نوک اینسرت، عبارت است از اندازه شعاع گردی کوچکی، که در نوک ابزار برش وجود دارد. این گردی کوچک از شکستگی ناگهانی نوک ابزار جلوگیری میکند و استحکام لبه برشی را افزایش میدهد.

محدوده مقادیر شعاع نوک اینسرت

ابزارهای متداول

- ابزارهای تراشکاری معمولی: 0.4 تا 1.5 میلی متر

- ابزارهای خشن کاری: 1.2 تا 1.6 میلیمتر

- ابزارهای پردازش دقیق: چند میکرون تا چند ده میکرون

ابزارهای تخصصی

- ابزارهای میکرو ماشینکاری: چند ده میکرون

- ابزارهای تولید انبوه: 0.6 تا 2 میلی متر

عوامل تأثیرگذار در انتخاب شعاع نوک اینسرت

1.عمق برش (Depth of Cut)

قانون کلی: شعاع نوک باید برابر یا کمتر از عمق برش انتخاب شود.

برای عملیات پرداخت نهایی، عمق برش شعاعی باید نصف تا دو سوم شعاع نوک باشد. به عنوان مثال، هنگام استفاده از اینسرت تراشکاری یا همان الماس، با شعاع نوک 16 هزارم اینچ، باید 16-20 هزارم اینچ از متریال سطح را برای مرحله پرداخت باقی بگذارید.

2.نرخ پیشروی (Feed Rate)

رابطه بین شعاع نوک و پیشروی:

- حداکثر پیشروی تراشکاری نباید از دو سوم شعاع نوک تجاوز کند

- شعاع گوشه 2-3 برابر پیشروی توصیه میشود

- کاهش دادن پیشروی به نصف، کیفیت سطح را چهار برابر بهبود میبخشد

- دو برابر کردن شعاع نوک، کیفیت سطح را دو برابر بهبود میبخشد

3. نوع عملیات

عملیات خشن کاری

- شعاع نوک بزرگ تر برای استحکام بیشتر

- مقادیر متداول: 1.2 تا 1.6 میلیمتر

- تحمل پیشروی بالاتر

عملیات پرداخت

- شعاع نوک کوچک تر برای دقت بالاتر

- توجه ویژه به رابطه با عمق برش

- کیفیت سطح بهتر

4. جنس قطعه کار

آلیاژهای آلومینیوم و کامپوزیتها

- شعاع نوک، تأثیر زیادی بر زبری سطح دارد

- برای آلیاژ آلومینیوم-کاربید سیلیسیم، شعاع نوک بهینه 1.2 میلی متر ثبت شده است

فولادهای سخت

- نیاز به شعاع نوک بزرگ تر برای استحکام بیشتر

- تعادل بین استحکام و کیفیت سطح

مزایا و معایب شعاعهای مختلف

شعاع نوک بزرگ

مزایا:

- استحکام لبه برشی بالاتر

- عمر ابزار بیشتر

- کیفیت سطح بهتر

- کاهش ارتعاش

معایب:

- نیروهای برشی بالاتر

- محدودیت در عملیات دقیق

- امکان ایجاد چترینگ (Chattering)

شعاع نوک کوچک

مزایا:

- دقت ابعادی بالاتر

- قابلیت کار در فضاهای تنگ

- نیروهای برش کمتر

- کنترل بهتر ابعاد قطعه کار

معایب:

- استحکام کمتر

- عمر ابزار محدودتر

- حساسیت به ضربه

روشهای اندازه گیری شعاع نوک

ابزارهای اندازه گیری

- کولیس: برای اندازه گیریهای اولیه

- گیجهای تخصصی: برای دقت بالاتر

- روشهای نوری: برای اندازه گیری ابزارهای تراش دقیق

چالشهای اندازه گیری

- سطوح منحنی پیچیده برای اندازه گیری

- نیاز به دقت بالا

- تأثیر سایش ابزار بر دقت اندازه گیری

راهنمای انتخاب عملی

گام 1: تعیین نوع عملیات

- خشن کاری یا پرداخت؟

- دقت مورد نیاز چقدر است؟

گام 2: بررسی پارامترهای ماشینکاری

- عمق برش مورد نظر

- نرخ پیشروی مطلوب

- سرعت برش

گام 3: در نظر گیری جنس قطعه کار

- نوع مواد

- سختی مواد

- خواص ماشینکاری

گام 4: در نظر گرفتن قوانین عملی

- شعاع نوک ≤ عمق برش

- پیشروی ≤ 2/3 شعاع نوک

- شعاع گوشه = (2-3) × پیشروی

نتیجه گیری

انتخاب بهترین شعاع نوک اینسرت تراشکاری، یک فرآیند چندعاملی است که نیازمند در نظر گیری همزمان پارامترهای مختلف ماشینکاری، خواص مواد، و الزامات کیفیت سطح میباشد. با پیروی از اصول و راهنماییهای ارائه شده، میتوان به بهینه ترین عملکرد در فرآیندهای ماشینکاری دست یافت.

کلید موفقیت در تعادل میان استحکام ابزار، کیفیت سطح، و بهره وری عملیات است که تنها با تجربه و آزمونهای عملی قابل دستیابی است.

منابع و مراجع

1. Big Daishowa. (2025). “Demystifying Insert Nose Radius Selection.” Retrieved from: https://www.bigdaishowa.com/

2. ScienceDirect Topics. “Nose Radius - an overview.” Retrieved from: https://www.sciencedirect.com/

3. Sandvik Coromant. “How to choose correct turning insert.” Retrieved from: https://www.sandvik.coromant.

4. Mechanics of Advanced Materials and Modern Processes. (2020). “Impact of nose radius and machining parameters on surface roughness, tool wear and tool life during turning of AA7075/SiC composites for green manufacturing.” Retrieved from: https://mammp-journal.

5. Cadem. (2024). “Insert nose radius chart- for feed rate selection in turning.” Retrieved from: https://cadem.com/insert-nose-

6. Difference Box. (2018). “Difference Between Edge Radius and Nose Radius of Cutting Tool.” Retrieved from: https://www.differencebox.com/

7. LatheHub. (2025). “Optimize Tool Nose Radius For Superior Surface Finish.” Retrieved from: https://lathehub.com/tool-

8. Minaprem. (2018). “Nose Radius in Cutting Tool - Its Function, Value, Advantage & Disadvantage.” Retrieved from: http://www.minaprem.com/

9. Mitsubishi Materials Corporation. “Nose R - Technical Info / Cutting Formula.” Retrieved from: https://www.mmc-carbide.com/

10. PMC - National Center for Biotechnology Information. “A Numerical Model for Predicting the Effect of Tool Nose Radius on Machining Process Performance during Orthogonal Cutting of AISI 1045 Steel.” Retrieved from: https://pmc.ncbi.nlm.nih.gov/

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.