زاویه آزاد یا زاویه کلیرینس، یکی از مهمترین پارامترهای هندسی اینسرت های ماشینکاری به شمار میرود که تأثیر مستقیمی بر عملکرد، کیفیت سطح و عمر ابزار دارد. این زاویه در سیستم نامگذاری استاندارد ISO و ANSI توسط حرف دوم کد اینسرت مشخص میشود. برای مثال، در کد CNMG، حرف N نشاندهنده زاویه آزاد صفر درجه است.

تعریف و اهمیت زاویه آزاد

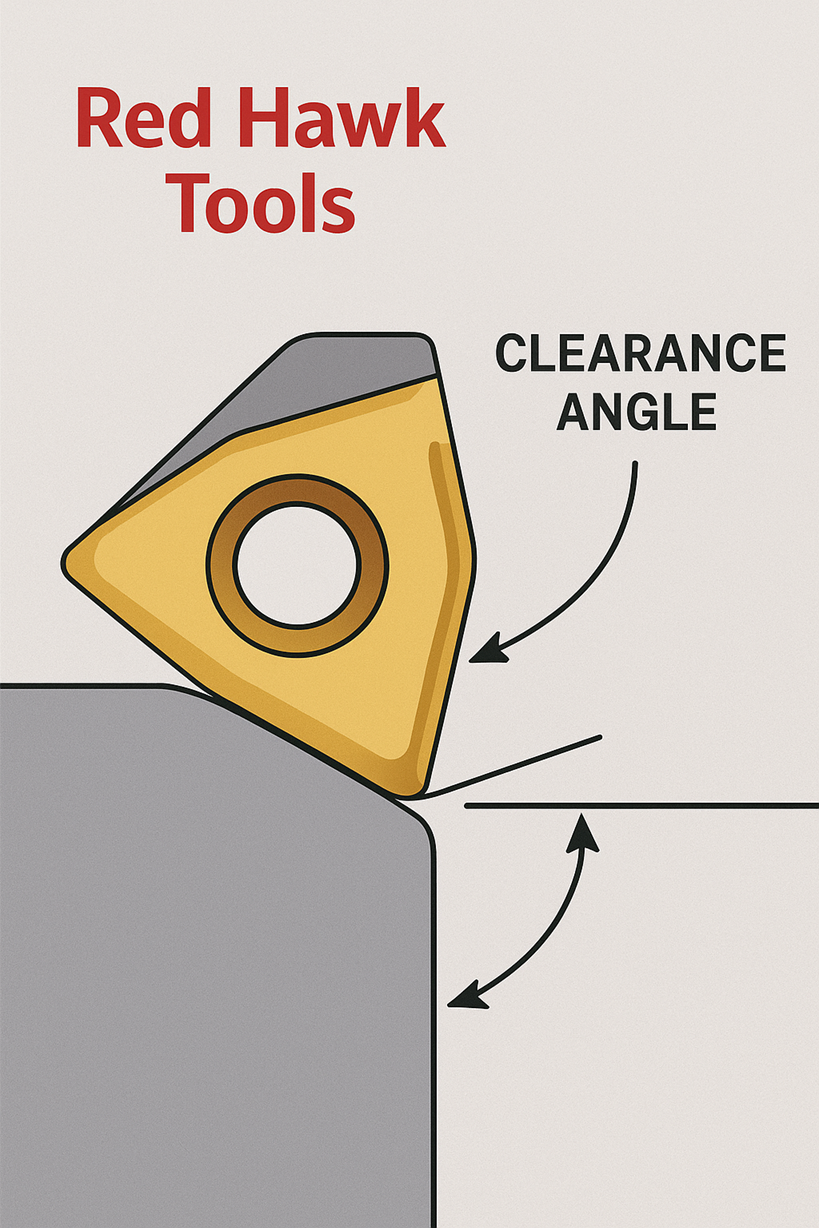

زاویه آزاد (Relief Angle یا Clearance Angle) زاویهای است که بین سطح گوشه اینسرت و سطح کارکرده قطعه تشکیل میشود. این زاویه برای جلوگیری از تماس و خراشیده شدن سطح گوشه اینسرت با قطعه کار ضروری است و مستقیماً بر نیروهای برش، کیفیت سطح و عمر ابزار تأثیر میگذارد.

سیستم کدگذاری زاویه آزاد

در سیستم استاندارد ISO/ANSI، زاویه آزاد توسط حرف دوم در کد اینسرت مشخص میشود:

کدهای ارئه شده برای زاویه آزاد در استانداردها:

- N: زاویه آزاد 0 درجه (تیغه منفی)

- A: زاویه آزاد 3 درجه

- B: زاویه آزاد 5 درجه• C: زاویه آزاد 7 درجه

- D: زاویه آزاد 15 درجه

- E: زاویه آزاد 20 درجه

- F: زاویه آزاد 25 درجه

- G: زاویه آزاد 30 درجه

- P: زاویه آزاد 11 درجه

تیغههای منفی (N) در مقابل تیغههای مثبت

تیغههای منفی (زاویه آزاد صفر - N):

تیغههای با زاویه آزاد صفر که با حرف N مشخص میشوند، دارای ویژگیهایی هستند که آنها را برای عملیات خاصی مناسب میسازد.

مزایای اینسرت های منفی:

- قدرت بالای لبه برش به دلیل سطح مقطع بیشتر

- قابلیت استفاده دوطرفه که تعداد لبههای برش را دو برابر میکند

- مقاومت بالا در برابر نیروهای سنگین برش

- اقتصادی تر به دلیل امکان استفاده از هر دو سطح تیغه

- مناسب برای عملیات پرداخت اولیه و عملیات عمومی تراشکاری

محدودیتهای اینسرت های منفی:

- نیروهای برش بیشتر که منجر به ارتعاش بیشتر میشود

- محدودیت در تراشکاری داخلی قطرهای کوچک

- نیاز به ماشینآلات قدرتمندتر

تیغههای مثبت (زاویه آزاد غیرصفر):

تیغههایی با زاویه آزاد مثبت (A، B، C، D، E، F، G، P) دارای مزایای متفاوتی هستند که آنها را برای کاربردهای خاص مناسب میسازد.

مزایای تیغههای مثبت:

- نیروهای برش کمتر که منجر به کاهش ارتعاش میشود

- کیفیت سطح بهتر در عملیات پرداخت نهایی

- قابلیت تراشکاری داخلی در قطرهای کوچک

- مصرف انرژی کمتر

- مناسب برای قطعات نازک و حساس

محدودیتهای تیغههای مثبت:

- قدرت کمتر لبه برش

- استفاده تک طرفه (فقط یک سطح)

- هزینه بیشتر به ازای هر لبه برش

- محدودیت در عملیات سنگین

معیارهای انتخاب زاویه آزاد

انتخاب زاویه آزاد مناسب، بر اساس عوامل متعددی صورت میگیرد که در ادامه به تفصیل بررسی میشود.

بر اساس نوع عملیات:

برای عملیات خشن کاری:

- تیغههای منفی (N) انتخاب اول هستند

- قدرت بالای لبه برش برای تحمل نیروهای سنگین

- امکان حذف حجم زیاد مواد

برای عملیات پرداخت نهایی (Finishing):

- تیغههای مثبت با زاویه آزاد 7 تا 15 درجه (C، D)

- کیفیت سطح بهتر و دقت ابعادی بالاتر

- نیروهای برش کمتر و ارتعاش کم

بر اساس جنس قطعه کار:

برای فولادهای سخت:

- تیغههای منفی برای مقاومت بالا در برابر سایش

- زاویه آزاد کمتر برای حفظ قدرت لبه برش

برای آلومینیوم و مواد نرم:

- تیغههای مثبت با زاویه آزاد بیشتر

- کاهش چسبندگی مواد به تیغه

- کیفیت سطح بهتر

بر اساس سختی سیستم ماشین-ابزار-گیره:

سیستمهای سخت و پایدار:

- امکان استفاده از تیغههای منفی

- قابلیت تحمل نیروهای بالا

سیستمهای انعطافپذیر:

- ترجیح بر روی اینسرت های مثبت

- کاهش ارتعاش و بهبود کیفیت

کاربردهای خاص زاویههای مختلف آزاد

زاویه آزاد 0 درجه (N):

- تراشکاری عمومی قطعات فولادی

- عملیات پرداخت اولیه سنگین

- قطعات چدنی

- شرایط ماشینکاری پایدار

زاویه آزاد 3-7 درجه (A، B، C):

- تراشکاری نیمه نهایی

- قطعات با ضخامت متوسط

- تعادل بین قدرت و کیفیت سطح

زاویه آزاد 11-15 درجه (P، D):

- عملیات پرداخت نهایی دقیق

- تراشکاری داخلی

- قطعات نازک و حساس

- مواد غیرآهنی

زاویه آزاد 20-30 درجه (E، F، G):

- کاربردهای بسیار خاص

- مواد چسبنده

- شرایط دسترسی محدود

تأثیر زاویه آزاد بر عملکرد ماشین کاری

تاثیر بر روی نیروهای تراشکاری:

زاویه آزاد مستقیماً بر نیروهای تراش تأثیر میگذارد. با افزایش زاویه آزاد، نیروهای تراش کاهش مییابد که این امر مزایا و معایبی دارد.

مزایای کاهش نیروهای تراش:

- کاهش مصرف انرژی ماشین

- کاهش ارتعاش و بهبود کیفیت سطح

- امکان ماشینکاری قطعات حساس

معایب کاهش نیروهای تراش:

- کاهش قدرت لبه برش

- افزایش احتمال شکست اینسرت در شرایط سنگین

تاثیر بر روی کیفیت سطح:

اینسرت های با زاویه آزاد مناسب، کیفیت سطح بهتری ایجاد میکنند. این امر به دلایل زیر است:

- کاهش خراشیده شدن بین سطح گوشه اینسرت و قطعه کار

- کنترل بهتر تشکیل براده

- کاهش گرمای تولیدی

تاثیر بر روی عمر ابزار:

انتخاب صحیح زاویه آزاد میتواند عمر ابزار را به طور قابل توجهی افزایش دهد:

عوامل مثبت:

- کاهش سایش به دلیل کاهش احتکاک

- کنترل بهتر دمای برش

- کاهش تنشهای مکانیکی

عوامل منفی:

- کاهش قدرت لبه برش در زاویههای زیاد

- افزایش حساسیت به ضربه

نکات عملی در انتخاب زاویه آزاد

قوانین کلی انتخاب:

قانون اول: برای عملیات پرداخت اولیه، تیغههای منفی (N) انتخاب اول هستند.

قانون دوم: برای عملیات پرداخت نهایی، تیغههای مثبت با زاویه 7-15 درجه بهترین انتخاب هستند.

قانون سوم: زاویه آزاد نباید صفر یا منفی باشد (به جز اینسرت های طراحی شده برای این منظور).

قانون چهارم: معمولاً زاویه آزاد بین 6 تا 12 درجه انتخاب میشود.

در نظرگیری شرایط ماشینکاری:

هنگام انتخاب زاویه آزاد، شرایط زیر باید مورد توجه قرار گیرد:

- سختی سیستم: در سیستمهای سخت، اینسرت های منفی قابل استفاده هستند

- قدرت ماشین: ماشینهای قدرتمند میتوانند نیروهای بالاتر تیغههای منفی را تحمل کنند

- دقت مورد نیاز: برای دقت بالا، تیغههای مثبت ترجیح دارند

- حجم تولید: برای تولید انبوه، اقتصادی بودن تیغههای منفی مهم است

خطاهای رایج در انتخاب زاویه آزاد

خطاهای متداول:

استفاده از زاویه آزاد زیادتر از مقدار مورد نیاز، در عملیات سنگین:

- منجر به شکست زودهنگام تیغه میشود

- کاهش قابل توجه عمر ابزار

- افزایش هزینههای تولید

استفاده از زاویه آزاد کم در عملیات نهایی:

- کیفیت سطح نامناسب

- افزایش نیروهای برش و ارتعاش

- مشکل در تراشکاری قطعات حساس

عدم تطبیق با شرایط ماشین:

- استفاده از اینسرت منفی در ماشینهای کمقدرت

- استفاده از اینسرت مثبت در شرایط ناپایدار

راهحلهای پیشنهادی:

- مطالعه دقیق شرایط ماشین کاری

- مشورت با کاتالوگهای سازندگان

- انجام تستهای اولیه

- ثبت و ارزیابی نتایج

نتیجه گیری

زاویه آزاد یکی از مهمترین پارامترهای انتخاب اینسرت تراشکاری است که انتخاب صحیح آن میتواند تأثیر عمیقی بر بهرهوری، کیفیت و اقتصاد تولید داشته باشد. درک صحیح کدگذاری استاندارد و اصول انتخاب، ابزاری قدرتمند در دست مهندسان و اپراتورها قرار میدهد که بتوانند بهترین انتخاب را برای هر شرایط خاص انجام دهند.

انتخاب بین اینسرت های منفی و مثبت بر اساس نوع عملیات، جنس قطعه کار، سختی سیستم ماشینکاری و الزامات کیفیت صورت میگیرد. در نهایت، تجربه و دانش عملی نیز نقش مهمی در بهینه سازی انتخاب دارند.

مراجع

1. “What is Clearance Angle in Cutting Tool? Its Derivative, Value, and Function.” Minaprem, June 8, 2018. Available at: https://www.minaprem.com/

2. “How to choose correct turning insert.” Sandvik Coromant. Available at: https://www.sandvik.coromant.

3. “Insert clearance angles. Uses?” Practical Machinist - Largest Manufacturing Technology Forum on the Web, April 17, 2020. Available at: https://www.

4. “Lathe Cutting Tool Angle Selection Principle.” HARSLE, December 23, 2024. Available at: https://www.harsle.com/lathe-

5. “Positive Angle Inserts VS Negative Angle Inserts.” Huana Tools. Available at: https://huanatools.com/

6. “A Comprehensive Guide to ISO and ANSI Classification for Turning Inserts.” CNC Market. Available at: https://cncmarket.ca/press/

7. “ISO nomenclature of the inserts - Part 2.” CNC Of Course. Available at: https://cncofcourse.com/

8. “Understanding the Identification System for Indexable Inserts.” Cutting Tool Engineering. Available at: https://www.ctemag.com/

9. “ANSI and ISO insert designations.” Toolind, July 22, 2024. Available at: https://toolind.net/ansi-and-

10. “Cutting Tool Geometries.” Society of Manufacturing Engineers (SME). Available at: https://www.sme.org/

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.