متغیرهای زیادی وجود دارد که تعیین میکند استفاده از خنک کننده (Coolant) یا روغن آب صابون چه زمانی مفید است. علاوه بر کاهش دما، روغن آب صابون، باعث کاهش برش مجدد براده ها میشود، زیرا براده ها را از ابزار دور میکند. اگر در کاربرد شما استفاده از روغن آب صابون الزامی است، ما میتوانیم ابزار مورد نظر شما را طراحی و تولید کرده و یا ابزار سفارشی برای تأمین نیازهای ابزارهای دارای کانال خنککننده طراحی کنیم.

موارد استفاده و اطلاعات مربوط به روغن آب صابون

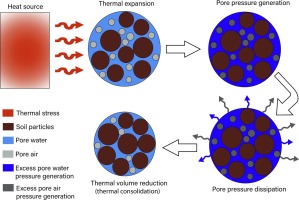

حرارت، مهم ترین و مخرب ترین عامل تأثیرگذار بر مته فرز انگشتی در فرآیند ماشینکاری است و استفاده صحیح از روغن آب صابون امری ضروری محسوب میشود. روغن آب صابون میتواند به کنترل چندین مشکل که ممکن است در فرآیند تراشکاری ایجاد شود کمک کند، اما باید با دقت و به طور پیوسته اعمال شود. استفاده متناوب از روغن آب صابون، میتواند باعث شوک حرارتی به مته فرز انگشتی شده و تأثیرات مخربی بر ابزار داشته باشد.

خنک کننده یک لایه روانکار بین فرز انگشتی، براده و قطعه کار ایجاد میکند و با کاهش اصطکاک، دما را کنترل میکند. استفاده نادرست از روغن آب صابون یا روش نامناسب میتواند باعث آسیب به ابزار و قطعه کار شود، زیرا تولید حرارت بدون توقف ادامه پیدا میکند. استفاده صحیح از خنککننده باعث کاهش دمای تراشکاری، بهبود تخلیه براده، افزایش عمر ابزار و ایجاد کیفیت بهتر در پرداخت سطح میشود.

به طور کلی، یک مته فرز انگشتی کٌند حرارت بیشتری نسبت به فرز تیز ایجاد میکند. مقدار مناسب و اعمال دقیق خنککننده باعث پخش حرارت و اطمینان از افزایش طول عمر ابزار میشود. بسته به کاربرد، میتوان از جریان مداوم، اسپری مه گونه یا حتی غرقهسازی گاهبهگاه استفاده کرد. همچنین، بسیاری از روکش ها میتوانند نیاز به خنککننده را کاهش داده یا حتی حذف کنند. برخی خواص روکش ها تنها زمانی فعال میشوند که دمای تراشکاری به یک حد خاص برسد.

افزودن بیش از حد خنک کننده لزوماً به معنای استفاده درست از آن نیست. هدایت چندین جریان به نقاط خاصی از مته فرز انگشتی، بهخصوص در نقطهای که ابزار به قطعه کار وارد میشود، بسیار مؤثرتر از پاشیدن کلی روغن آب صابون روی ابزار یا قطعه کار است. همواره باید اطمینان حاصل کرد که مسیر جریان خنککننده مسدود نشده باشد، زیرا حتی یک وقفه کوتاه میتواند به ابزار یا قطعه کار آسیب بزند. وقفههای مکرر در جریان خنککننده باعث ایجاد شوک حرارتی در ابزار شده و منجر به شکست زودهنگام میشود.

هنگام استفاده از فرز انگشتی فولاد تندبر برای ماشین کاری فولاد، استفاده از خنک کننده الزامی است. روغن تراشکاری امولسیون شده با آب، ارزانترین گزینه برای اغلب مواد بوده و برای کاربردهای سنتی فرزکاری کفایت میکند. با این حال، برخی مواد معمولاً به صورت خشک ماشینکاری میشوند و مواد سخت تر میتوانند از خنک کنندههای حاوی گوگرد یا روغنهای معدنی سود ببرند. برای تراشکاری آلومینیوم، روغن برش امولسیون شده با آب ایدهآل است و باید به صورت جتهای جهت دار یا اسپری مه گونه اعمال شود. چدن و پلاستیک معمولاً با هوا خنک شده یا به صورت خشک فرزکاری میشوند.

مزایای استفاده صحیح از خنک کننده:

- افزایش طول عمر ابزار

- کاهش آسیب ناشی از حرارت

- بهبود سرعت تراشکاری

- کاهش نیروی تراشکاری

- بهبود کنترل براده

- کاهش ایجاد لبه انباشته (Built-up Edge)

- کاهش آسیب ناشی از برش مجدد براده ها

- بهبود کیفیت پرداخت سطح

حرارت تجمیعی (Consolidated heat value)

یک تراشکار به صورت روزانه با جنس ها و متریال قطعه کار مختلفی سروکار دارد. با این حال، قابلیت ماشینکاری آنها بسته به میزان آلیاژ، خواص فیزیکی و شیمیایی، همگنی و وضعیت عملیات حرارتی، تفاوت زیادی دارد.

مواد با قابلیت ماشین کاری خوب را میتوان با سرعت برش بالا و مواد با قابلیت ماشینکاری ضعیف را با سرعت برش پایینتر ماشینکاری کرد. عامل اصلی در فرآیند ماشینکاری، گرمای تولیدشده و بهویژه میزان دفع مؤثر این گرما از ابزار برشی است.

بنابراین، سختی گرمایشی (Hot Hardness) ابزار تراشکاری و هرگونه روکش آن، باید در نظر گرفته شود.

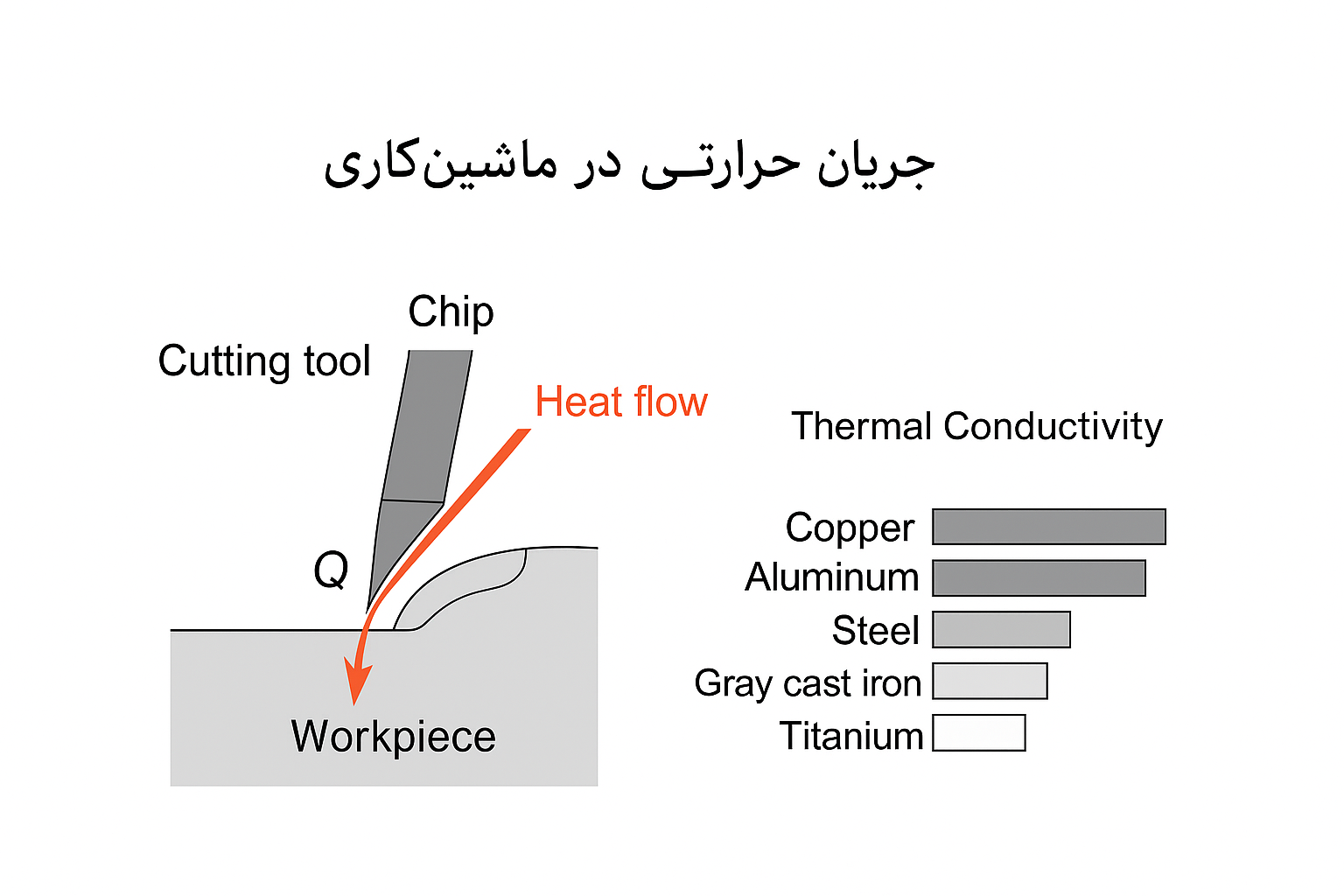

آگاهی از مقدار حرارتی تجمیعی (Consolidated Heat Value) — که حاصل ضرب ظرفیت حرارتی، چگالی و رسانایی حرارتی ماده مورد ماشینکاری است — میتواند در ارزیابی قابلیت ماشینکاری مفید باشد. در این میان، رسانایی حرارتی بیشترین تأثیر را بر مقدار تجمیعی حرارت (و در نتیجه بر قابلیت ماشینکاری) دارد. این موضوع همچنین دلیل تفاوت زیاد ماشینکاری آلیاژهای آلومینیوم و تیتانیوم را توضیح میدهد، زیرا رسانایی حرارتی تیتانیوم ۲۰ برابر کمتر از آلومینیوم است. به همین دلیل، در مورد تیتانیوم، ورود گرما به ابزار تراشکاری (مانند اینسرت) فقط با استفاده مداوم از روانکارهای خنککننده و انتخاب سرعت برش متوسط قابل کنترل است.

با این حال، میزان گرمای واردشده به ابزار در مورد همه مواد اهمیت دارد، زیرا بر انتخاب گرید کاربید، نوع روکش، پارامترهای برش و نوع روانکار تأثیر میگذارد.

جریان حرارتی (Heat Flow)

عملیات اصلی تراشکاری در ناحیه صفحه برشی (Shear Plane) انجام میشود. در این فرآیند، گرما تولید میشود که باید تا حد امکان از ابزار تراشکاری دفع گردد. در نهایت، تمام روشهای رایج در ماشینکاری به همین منظور طراحی شدهاند.

امولسیون آب و روغن در روانکارهای خنک کننده متداول، به دلیل وجود روغن در آن، از یک سو اصطکاک را کاهش میدهد (و در نتیجه ورود گرمای اضافی را کم میکند) و از سوی دیگر، بخش آبی این ترکیب به خنککاری کمک میکند. کاهش اصطکاک، اساس روش روانکاری با حداقل مقدار (MQL) است.

در ماشینکاری برودتی (Cryogenic Machining)، لبه برشی ابزار با نیتروژن مایع با دمای -196° Cخنک میشود. این کار باعث افزایش قابل توجه عمر ابزار، به ویژه در ماشینکاری مواد سخت-برش مانند تیتانیوم یا آلیاژهای پایه نیکل، میشود.

روکش های ابزار برشی معمولاً سختی گرم بالاتری نسبت به زیرلایه ابزار دارند. علاوه بر این، روکش ها اصطکاک را به حداقل میرسانند و تا حدی به عنوان لایه عایق حرارتی عمل میکنند.

با این حال، انتخاب صحیح پارامترهای تراشکاری نیز میتواند بر جریان حرارت تأثیر بگذارد. برادههای حجیمتر گرمای بیشتری را از لبه برشی دفع میکنند؛ همچنین کاهش سرعت برش، دمای ماشینکاری را پایین میآورد. به همین دلیل، استفاده از سرعت برش متوسط همراه با پیشروی (Feed) بالاتر میتواند عمر مفید ابزار را افزایش دهد.

مرجع:

www.Conicalendmills.com

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.