برای انتخاب الماسه تراشکاری، پارامترهای متعددی باید در نظر گرفته شود. برای دستیابی به کنترل مناسب براده و عملکرد مطلوب ماشین کاری، لازم است هندسه الماس، گرید الماس، شکل الماس (زاویه نوک)، اندازه الماس، شعاع نوک و زاویه ورود (Lead Angle) را با دقت انتخاب کنید.

ما در وبلاگی با سرفصل : نحوه انتخاب اینسرت های کاربایدی نکات دیگری را در مورد نحوه انتخاب این ابزار تراشکاری را ارائه نموده ایم که مطالعه آن خالی از لطف نیست.

- انتخاب هندسه الماس بر اساس نوع عملیات، مثلاً پرداختکاری (Finishing)

- انتخاب بزرگترین زاویه نوک ممکن برای استحکام و صرفهجویی اقتصادی

- انتخاب اندازه الماس بر اساس عمق برش (Depth of Cut)

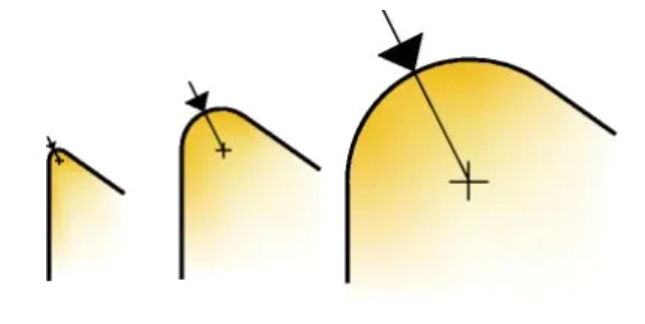

- انتخاب بزرگترین شعاع نوک ممکن برای افزایش استحکام الماس

- استفاده از شعاع نوک کوچکتر در صورت تمایل به کاهش ارتعاش

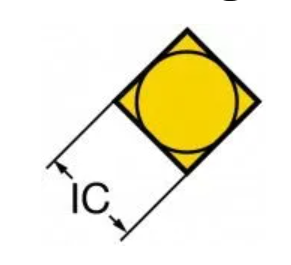

I = طول لبه برش (اندازه الماس)

RE = شعاع نوک الماس

هندسه الماس تراشکاری

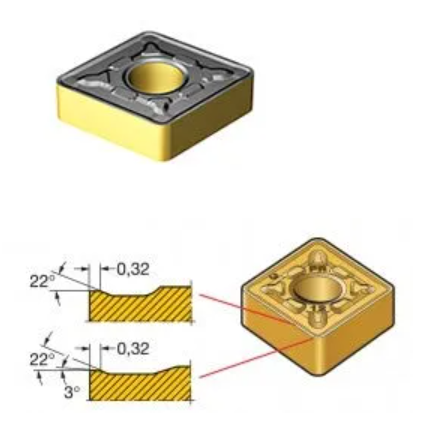

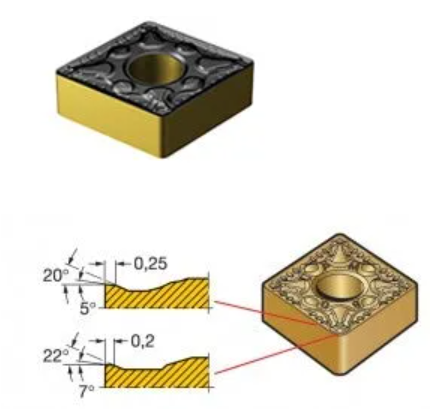

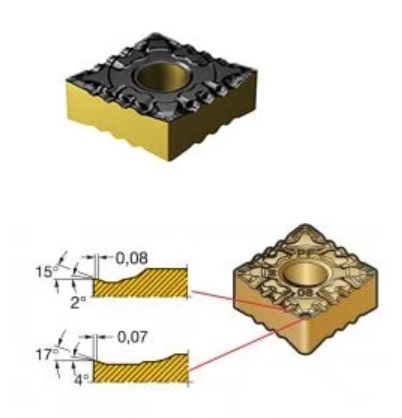

هندسههای مختلف الماسه های تراشکاری را میتوان به سه گروه اصلی تقسیم کرد که برای عملیات پرداخت، متوسط و خشن تراشی بهینه سازی شدهاند. موارد زیر، محدوده عملکرد هر هندسه اینسرت را بر اساس شکست مناسب براده برای پیشروی (Feed) و عمق برش خاص را بررسی می نمایند.

خشن تراشی (Roughing)

- عمق برش و نرخ پیشروی بالا

- عملیات نیازمند بیشترین امنیت لبه برش

ماشینکاری متوسط (Medium)

- از نیمه خشنتراشی تا عملیات متوسط

- دامنه وسیع ترکیب عمق برش و نرخ پیشروی

پرداختکاری (Finishing)

- عمق برش کم و نرخ پیشروی پایین

- عملیات با نیاز به نیروی برش کم

هندسه Wiper در تراشکاری

- از اینسرتهای Wiper برای بهبود کیفیت سطح با همان دادههای برش استاندارد استفاده میشود، یا حفظ کیفیت سطح با افزایش قابل توجه نرخ پیشروی.

- هندسه -WMX اولین انتخاب بوده و نقطه شروع مناسبی برای اکثر کاربردهای تراشکاری می باشد.

- انتخاب هندسه Wiper بر اساس شرایط:

- -WL: برای بهبود کنترل براده در پیشروی و عمق برش کم

- -WF: برای کاهش نیروی تراشکاری در شرایط ارتعاش

- -WMX: بهترین انتخاب در محدوده وسیع براده، بیشترین بهرهوری و بهترین نتیجه

- -WR: برایپروژه هایی که نیاز به لبه قویتردارد، مثلاً در تراشکاری های منقطع

انتخاب گرید الماس تراشکاری

گرید الماس بر اساس موارد زیر انتخاب میشود:

- جنس قطعه کار (ISO P, M, K, N, S, H)

- نوع عملیات (پرداخت، متوسط، خشنتراشی)

- شرایط ماشینکاری (خوب، متوسط، دشوار)

هندسه و گرید الماس باید مکمل هم باشند؛ بهعنوان مثال، سختی و مقاومت یک گرید میتواند ضعف استحکام در یک هندسه را جبران کند. ما به طور مفصل در بخش دیگری : انواع گرید الماسه های تراشکاری، را توضیح داده ایم.

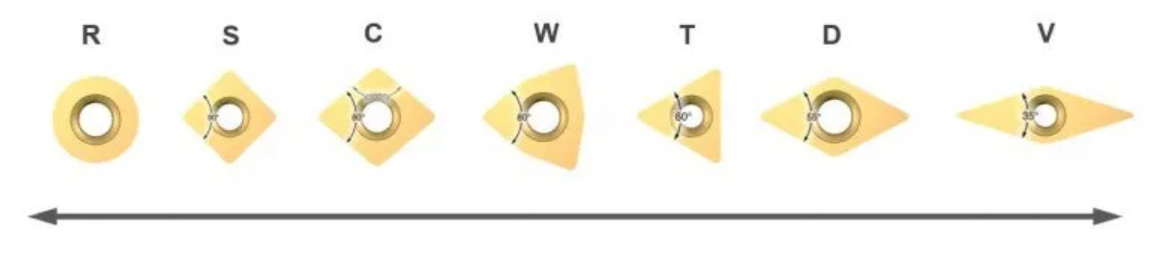

شکل الماس تراشکاری

- شکل الماس بر اساس زاویه ورود و دسترسی ابزار انتخاب میشود.

- زاویه نوک بزرگتر = استحکام بیشتر، ولی نیازمند توان بیشتر ماشین و احتمال ارتعاش بالاتر

- زاویه نوک کوچکتر = کاهش نیروی برش و ارتعاش کمتر، اما لبه ضعیفتر

اندازه الماس تراشکاری

- انتخاب اندازه بر اساس نیاز کاربرد و فضای موجود در هولدر انجام می گیرد.

- اندازه بزرگتر = پایداری بیشتر (برای ماشینکاری سنگین معمولاً بالای IC 25mm

- برای پرداختکاری، اغلب اندازه های کوچکتر کافی می باشد.

شعاع نوک الماس تراشکاری

- شعاع نوک (RE) عامل بسیار مهم در تراشکاری است و بر کیفیت سطح، شکست براده و استحکام لبه تأثیر میگذارد.

- قانون کلی: شعاع نوک باید برابر یا کوچکتر از عمق برش باشد.

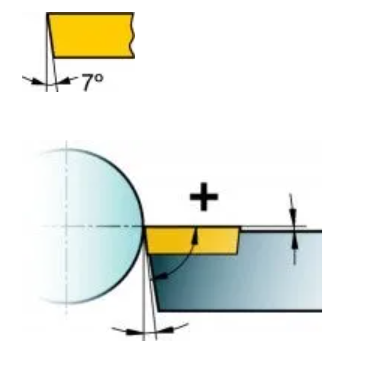

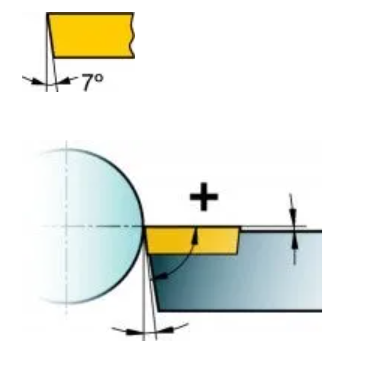

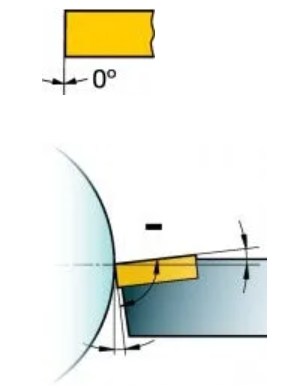

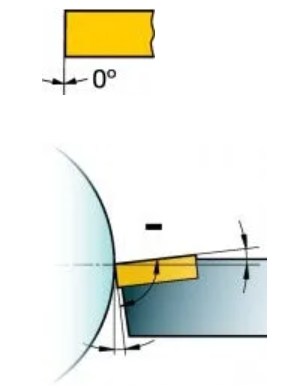

اینسرت مثبت و منفی

- مثبت (Positive): یکرو، نیروی برش کمتر، زاویه آزاد، انتخاب اول برای تراش داخلی و قطعات ظریف

- منفی (Negative): دورو یا یکرو، استحکام لبه بالا، بدون زاویه آزاد، انتخاب اول برای تراش خارجی و شرایط سنگین

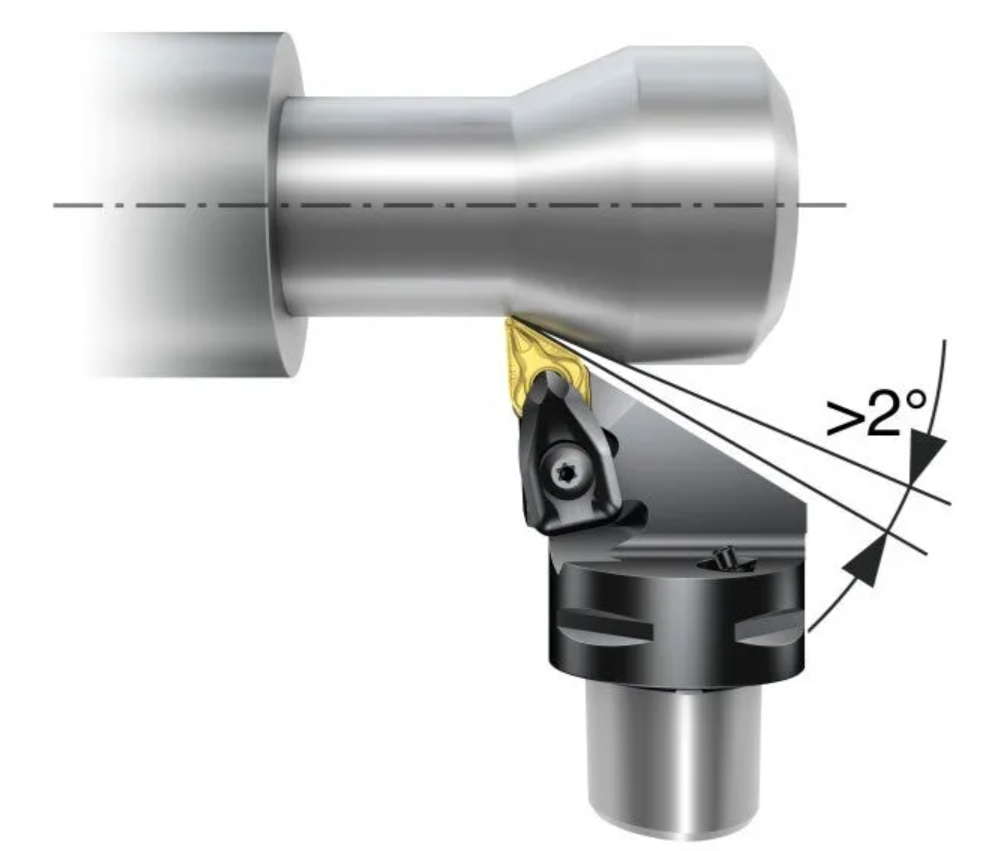

زاویه ورود در تراشکاری

- زاویه ورود (KAPR) جهت نیرو، شکست براده و طول لبه درگیر را تعیین میکند.

- زاویه ورود بزرگ → نیرو به سمت سهنظام، ارتعاش کمتر

- زاویه ورود کوچک → براده نازکتر، نرخ پیشروی بالاتر، ولی امکان تراش شانه ۹۰° وجود ندارد

تراشکاری در مواد مختلف

فولاد

- بدون آلیاژ (P1.1): استفاده از سرعت برش بالا و اینسرت Wiper برای جلوگیری از لبه انباشته

- کمآلیاژ (P2.x): در حالت سختکاری شده، استفاده از گرید سخت سرامیک، (CBN)

- پرآلیاژ (P3.x): نیاز به مقاومت بالا در برابر تغییر شکل پلاستیک و لبه قوی

استنلس استیل

- فریتی/مارتنزیتی (P5.1): مشابه فولاد، مارتنزیتی سخت نیازمند CBN

- آستنیتی (M1.x, M2.x): استفاده از گرید PVD/CVD، حتماً روغن آب صابون استفاده شود

- دوپلکس (M3.4): زاویه ورود کوچک و روان کننده با کیفیت استفاده شود.

چدن

- ۵ نوع اصلی (GCI, NCI, MCI, CGI, ADI) → اغلب از گرید چدن یا سرامیک و CBN استفاده میشود

آلیاژهای مقاوم به حرارت (HRSA)

- نیکل، آهن، کبالت و تیتانیوم

- نیاز به لبه تیز، گرید PVD/سرامیک، خنککننده پرفشار و هدایتشده

مواد غیرآهنی (N1.2)

- آلومینیوم، مس، برنز، برنج، MMC، منیزیم

- استفاده از گرید بدون روکش یا PCD

فولاد سخت (55–65 HRC)

- استفاده از گرید CBN، برای سختی کمتر از 55 HRC → سرامیک یا الماس کاربیدی

مرجع:

www.Sandvik.coromant.com

تماس با کارشناسان ردهاک:

برای مشاوره تخصصی جهت انتخاب ابزار مناسب برای پروژه شما و دریافت قیمت ویژه، با کارشناسان ما تماس بگیرید. تیم فنی ردهاک آماده ارائه راهنمایی کامل برای بهینه سازی فرآیند ماشین کاری شما است.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.