در عصر صنعت ۴.۰، سنسورهای اینترنت اشیاء به ابزاری ضروری برای نظارت و بهینه سازی عملیات تراشکاری در ماشینهای CNC تبدیل شدهاند. این مقاله به بررسی جامع سنسورهای IoT مورد استفاده در ابزارهای تراشکاری مانند مته فرز انگشتی و الماس تراشکاری، نحوهٔ کارکرد این سنسورها، فوایدی که برای شرکتهای تولیدی فراهم میکنند، و اطلاعاتی که جمعآوری میکنند، میپردازد. هدف از این مقاله، ارائهٔ دانشی عمیق و تخصصی درباره اهمیت استفاده از سنسورهای IoT در صنعت تراش می باشد. قابل ذکر می باشد که استفاده از این سنسورها تقریبا در تمامی کارخانه های تولیدی قطعات حساس در کشورهای توسعه یافته و پیشرفته رواج یافته است که نشان دهنده اهمیت آنها در تولید پیشرفته می باشد. از این رو بر آن شدیم که به صورت مفصل در ارتباط با این تکنولوژی مهم و نوظهور در صنعت تراشکاری تحقیق به عمل آورده و این اطلاعات مفید را در اختیار شما صنعتگران عزیز قرار دهیم.

۱. مقدمه

۱.۱ تعریف سنسورهای IoT

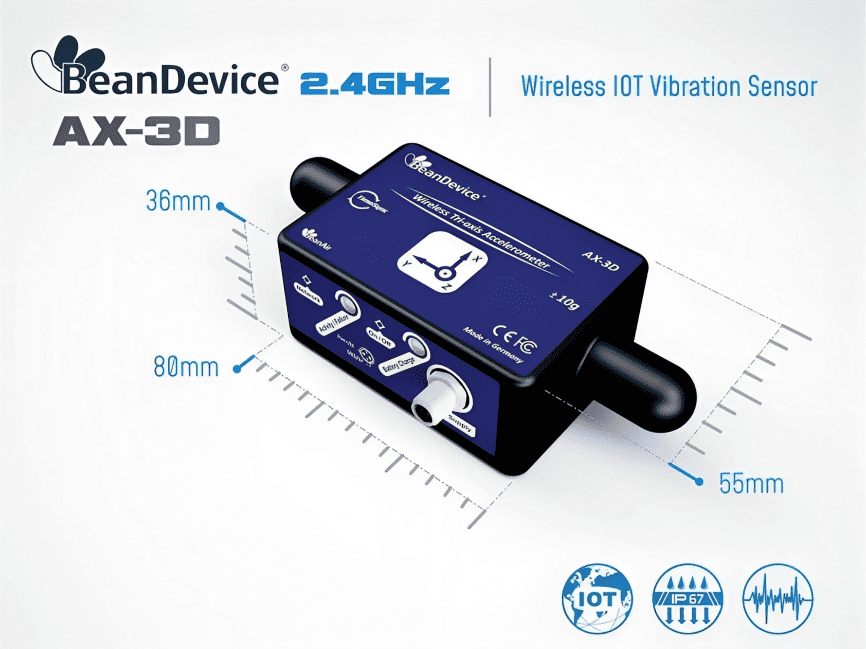

سنسورهای IoT (Internet of Things))) یا اینترنت اشیاء دستگاههایی هستند که دادههای فیزیکی را از محیط تراشکاری جمعآوری کرده و آنها را بهصورت بیسیم به سرورهای ابری، رابطهای کاربری یا سرورهای محلی ارسال میکنند. این سنسورها معمولاً با باتری تغذیه میشوند و میتوانند دادههای بسیار دقیقی را به فاصلههای دور منتقل کنند. تکنولوژی IoT به طور ذاتی، توزیع شده است و قادر است ارتباط مستقیم میان دستگاهها برقرار کند بدون آنکه نیاز به دخالت انسانی باشد.

۱.۲ اهمیت نظارت در عملیات تراشکاری

عملیات تراشکاری فلزات یکی از مهم ترین فرایندهای صنعتی است که به طور مستقیم بر کیفیت محصول، بهره وری تولید و هزینههای تولید تأثیر میگذارد. در دوران گذشته، نظارت بر ابزارهای تراشکاری توسط کارگران متخصص انجام میشد که توسط نظارت دیداری و شنیداری، فرسودگی ابزار را تشخیص میدادند. این روش، به دلایل متعدد از جمله خستگی انسانی، دقت کم و ناتوانی در شناسایی مشکلات نهفته، غیرقابلاعتماد است. بدون سیستمهای نظارتی الکترونیکی و خودکار مناسب، شرکتها با چالشهای عمدهای روبرو هستند که میتواند به شکست ناگهانی ابزار تراشکاری، کاهش کیفیت محصول نهایی، افزایش غیرمنتظرهٔ هزینههای تولید و مسائل حفاظتی و ایمنی منجر شود. هر یک از این مسائل به نوبهٔ خود میتواند برای شرکتها تبعات اقتصادی بسیار سنگینی داشته باشد.

۲. انواع سنسورهای IoT در ابزارهای تراشکاری

۲.۱ سنسورهای شتاب سنج (Accelerometers)

سنسورهای شتاب سنج، دستگاههایی هستند که شتاب و ارتعاشات را در سه محور (X، Y، Z) اندازه گیری میکنند. این سنسورها بر پایهٔ فناوری MEMS (Micro Electromechanical Systems))) ساخته شدهاند که امکان پیاده سازی دقیق این سنسورهای بسیار کوچک را فراهم میآورد. سنسور شتاب سنج از یک جرم کوچک معلق در ساختار الاستیک استفاده میکند. هنگام ارتعاش، این جرم جابجا شده و مقدار جابجایی توسط حسگر الکترونیکی سنجیده میشود. این سنسورها میتوانند ارتعاشات بسیار ریز را تشخیص دهند که تغییرات در دامنهٔ میکروگرم و یا کمتر باشد.

سیگنال ارتعاشی که این سنسورها تولید میکنند، در دامنهٔ فرکانسی مختلف نمایندهٔ شرایط مختلف ابزار است. فرکانسهای پایین، معمولاً در محدودهٔ ۰ تا ۵۰۰ هرتز، نشاندهندهٔ عدمتعادل یا عدم تراز بودن محور دوران هستند. فرکانسهای میانی، در محدودهٔ ۵۰۰ تا ۵ کیلوهرتز، بیشتر نشاندهندهٔ مشکلات در یاتاقانها و درایوها هستند. سرانجام، فرکانسهای بالا، بالاتر از ۵ کیلوهرتز، نشاندهندهٔ شکستگی، خردشدگی ابزار یا چاترینگ (نوسانات غیرخطی) هستند.

۲.۲ سنسورهای دما (Temperature Sensors)

سنسورهای دما نقش حیاتی در نظارت بر عملیات تراشکاری را ایفا میکنند. این سنسورها دمای منطقهٔ تراشکاری، محرک، یاتاقانها و قسمتهای حساس دیگر ماشین، را نظارت میکنند. سنسورهای دما معمولاً بر پایهٔ ترمیستور (مقاومت حرارتی) یا سنسور ترموکوپل ساخته شدهاند. ترمیستورها از مواد نیمه رسانای خاص ساخته شدهاند که مقاومت الکتریکی آنها با تغییر دما به شکل غیرخطی تغییر میکند. ترموکوپلها نیز بر پایهٔ اثر ترموالکتریک کار میکنند که در آن دو فلز مختلف در شرایط دمایی متفاوت یک اختلاف پتانسیل الکتریکی تولید میکنند.

دمای بالا در منطقهٔ برش میتواند نشان دهندهٔ مشکلات متعددی باشد. افزایش دمای غیرعادی ممکن است نشاندهندهٔ فرسودگی شدید ابزار باشد، زیرا ابزار فرسودهتر اصطکاک بیشتری ایجاد میکند. همچنین میتواند نشاندهندهٔ سرعت تراشکاری نامناسب باشد. افزایش دمای نادیده گرفته شده، میتواند منجر به نیاز اضطراری برای تعویض مایع خنککننده، تعویض ابزار یا حتی صدمهٔ دائمی به ابزار شود.

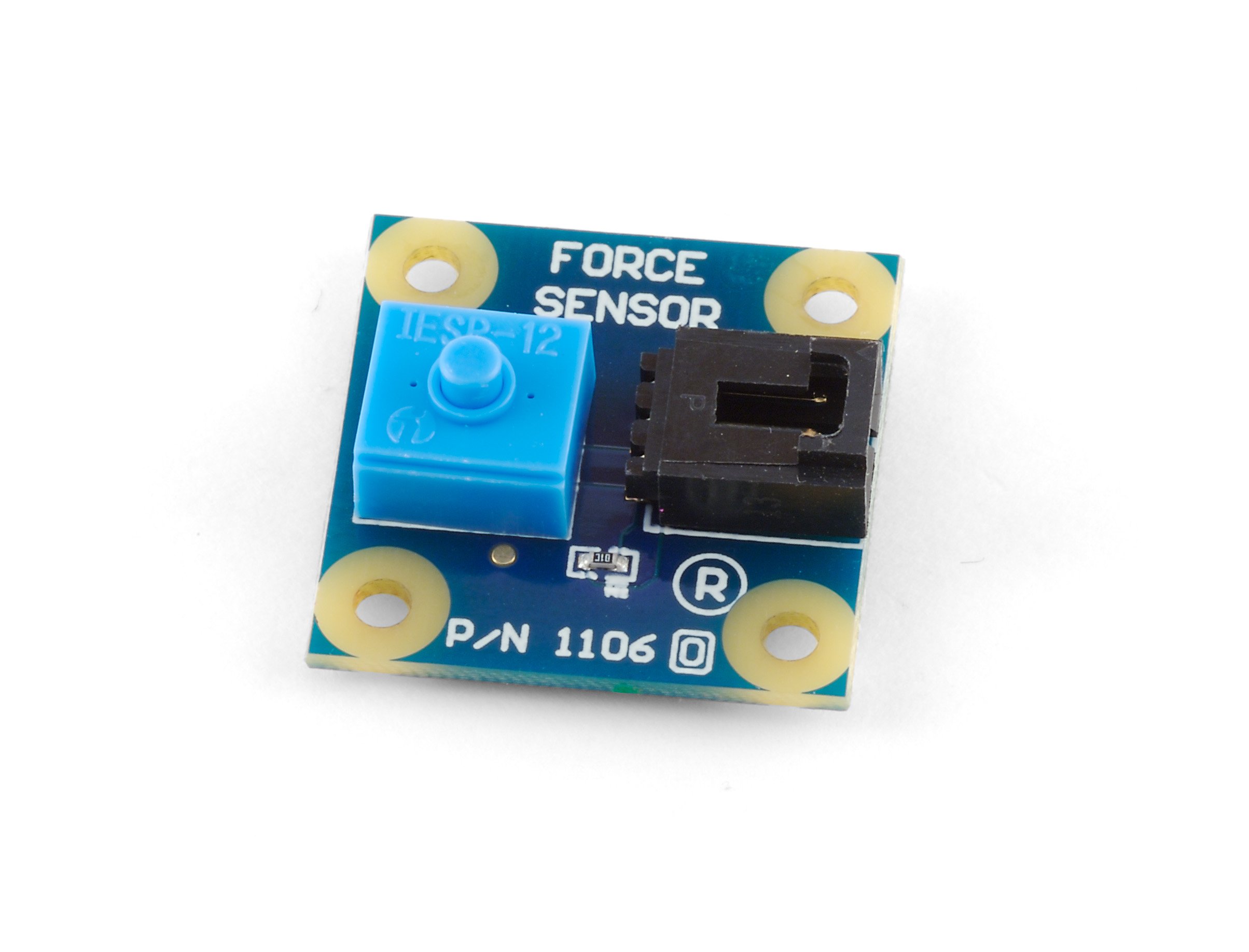

۲.۳ سنسورهای نیروی تراشکاری (Force Sensors)

سنسورهای نیروی تراشکاری، دقیقترین ابزارهای اندازه گیری در سیستمهای نظارتی محسوب میشوند. این سنسورها بر پایهٔ فناوری پیزو الکتریک (Piezoelectric) ساخته شدهاند. مواد پیزوالکتریک دارای ویژگی منحصربه فردی هستند: هنگام فشرده شدن یا کشش، یک اختلاف پتانسیل الکتریکی تولید میکنند. این سنسورها نیروهای سه محوره را اندازه گیری میکنند که شامل نیروی برش اصلی (در جهت حرکت ابزار)، نیروی شعاعی (عمود بر نیروی اصلی)، و نیروی محوری (موازی با محور دوران) هستند.

دقت و کاربرد سنسورهای نیروی تراشکاری بسیار بالا است. این سنسورها میتوانند نیروهای بسیار کوچک و دقیق را اندازهگیری کنند و ارتباط مستقیمی با فرسودگی ابزار دارند. یکی از مهم ترین خصوصیات این سنسورها این است که با کاهش تیزی ابزار (و بنابراین افزایش فرسودگی)، نیروهای برش به طور قابل توجهی افزایش مییابند. این رابطهٔ مستقیم و قابلاندازهگیری، آنها را به ابزار مناسبی برای تشخیص فرسودگی ابزار تبدیل میکند.

۲.۴ سنسورهای انتشار صوتی (Acoustic Emission Sensors)

سنسورهای انتشار صوتی یکی از حساسترین روشهای تشخیص، در سیستمهای نظارتی هستند. این سنسورها، امواج صوتی فوقالعادهای (فراصوت) را تشخیص میدهند که هنگام فرسودگی یا شکستگی ابزار تولید میشوند. هر مرحله مختلف فرسودگی ابزار، سیگنالهای صوتی متفاوتی تولید میکند. اصل کار این سنسورها بر پایهٔ این است که ترکها و فرسودگیهای میکروسکوپی در مواد ایجاد رویدادهای صوتی ایجاد میکنند.

سنسورهای انتشار صوتی بسیار حساس هستند و میتوانند حتی تغییرات کوچکی را شناسایی کنند. به دلیل این حساسیت بالا، آنها میتوانند خیلی زودتر از سنسورهای دیگر نشانههای خطرناک را تشخیص دهند. این سنسورها خصوصاً برای تشخیص شکستگی ناگهانی ابزار مفید هستند، زیرا شکستگی سیگنالهای صوتی بسیار قوی و مشخصی تولید میکند.

۳. نحوهٔ کارکرد سیستمهای IoT در نظارت ابزار تراشکاری

۳.۱ معماری سیستم

یک سیستم IoT کامل برای نظارت بر ابزارهای تراشکاری، از چندین لایهٔ متمایز تشکیل میشود که هر کدام نقش خاصی ایفا میکند. لایهٔ حسگر (Sensor Layer) اولین و مهمترین لایه است که سنسورهای مختلف، دادههای فیزیکی را جمعآوری میکنند. این دادههای خام، که معمولاً بهشکل سیگنالهای آنالوگ یا دیجیتالی هستند، به میکروکنترلرهایی مانند Arduino، NodeMCU یا سایر سیستمهای محاسباتی کوچک برای پردازش فوری ارسال میشوند. سنسورهای متعدد میتوانند دادههای مختلف و متنوعی را در آن واحد جمعآوری کنند، بهطور مثال یک سنسور شتاب سنج میتواند ارتعاشات را اندازهگیری کند در حالی که سنسور دما بهطور همزمان دمای منطقهٔ تراش را ثبت نماید.

لایهٔ دوم یا (Edge Computing Layer) جایی است که پردازش اولیهٔ دادهها انجام میگیرد. میکروکنترلرهای نصب شده برای محاسبهٔ مقادیری مانند RMS (Root Mean Square))، Maximum و (Minimum سیگنالهای دریافت شده استفاده میشوند. یکی از مهمترین کارهایی که در این لایه انجام میشود، تبدیل سیگنال از حوزهٔ زمان به حوزهٔ فرکانس است. این تبدیل توسط الگوریتم FFT (Fast Fourier Transform)) انجام میشود و امکان تشخیص مشکلات مختلف را در فرکانسهای مختلف فراهم میآورد. Edge Computing تأخیر را کاهش میدهد زیرا دادهها ابتدا به صورت محلی پردازش میشوند و سپس تنها اطلاعات مهم به سرور ابری ارسال میشوند.

لایهٔ سوم یا Communication Layer ارتباط میان سنسورها و سیستمهای مرکزی را برقرار میکند. انتقال دادهها به صورت بیسیم و بسته به تکنولوژی استفاده شده، معمولاً تا ۲ کیلومتری انجام میشود. این لایه برای ارسال دادهها از پروتکلهای سبک وزن مانند MQTT استفاده میکند که مناسب برای محیطهای صنعتی است. امنیت دادهها در این لایه بسیار اهمیت دارد، بنابراین معمولاً رمزگذاری سختافزاری برای حفاظت اطلاعات استفاده میشود.

لایهٔ چهارم و نهایی یا Cloud Layer جایی است که دادههای بسیار بزرگ ذخیره و تحلیل میشوند. ذخیرهٔ دادهها بر روی سرورهای ابری مانند Microsoft Azure، AWS یا Google Cloud انجام میگیرد. در این لایه، دادههای تاریخی تحلیل شده و الگوریتمهای یادگیری ماشین بر روی آنها اعمال میشود. این الگوریتمها میتوانند الگوهای پیچیدهٔ فرسودگی و خرابی را شناسایی کنند و پیشبینیهای دقیقی ارائه دهند.

۳.۲ جریان داده و پردازش

دادههای جمعآوری شده از سنسورها برای تولید فناوری IoT مؤثر باید طی مراحل متعددی پردازش شوند. ابتدا، سنسورها برای مدت زمانی معین (معمولاً ۱۰۰ تا ۹۰۰ میلیثانیه) دادههای نوسانی را ثبت میکنند. این مدت زمان انتخاب شده به طور دقیق محاسبه میشود تا حاوی اطلاعات کافی برای تشخیص مشکلات باشد. سپس، الگوریتم FFT سیگنال را از حوزهٔ زمان (Time Domain) به حوزهٔ فرکانس (Frequency Domain) تبدیل میکند. این تبدیل امکان شناسایی مشکلات خاصی را فراهم میآورد که در حوزهٔ زمان ممکن است قابل رؤیت نباشند.

بعد از این تبدیل، نرمافزار ویژگیهای مهم و شاخص مشکلات را استخراج میکند. این ویژگیها میتواند شامل بیشترین بسامد ارتعاش، دامنهٔ سیگنال، یا نسبت انرژی در فرکانسهای مختلف باشد. در مرحلهٔ بعد، سیگنالهای فعلی با سیگنالهای مرجعی (معروف به خطمبنا یا Baseline) مقایسه میشوند. حالت مرجع، معمولاً از حالت عادی و سالم ابزار هنگام اولین نصب ثبت میشود. با مقایسهٔ دادههای فعلی با این خطمبنا، سیستم میتواند تغییرات را شناسایی کند و هشدار دهد.

4. فوایدی که سنسورهای IoT برای ابزارهای تراشکاری فراهم میکنند

4.1 کاهش هزینههای نگهداری

یکی از بزرگ ترین فوایدی که سنسورهای IoT برای شرکتها فراهم میکنند، کاهش قابل توجه هزینههای نگهداری است. در سیستمهای سنتی، شرکتها معمولاً برنامهٔ نگهداری دورهٔای را دنبال میکنند، یعنی بدون توجه به وضعیت واقعی ابزار، در فاصلههای زمانی مشخص (مثلاً هر ۶ یا ۱۲ ماه) ابزارها را تعمیر یا تعویض میکنند. این رویکرد معمولاً منجر به هدر رفتن منابع میشود زیرا بسیاری از ابزارها هنوز سالم هستند و نیازی به تعمیر ندارند.

سنسورهای IoT این روند را کاملاً تغییر میدهند و نظارت پیشبینیکننده، را ممکن میسازند. در این رویکرد، تنها زمانی که واقعاً نیاز باشد، اقدامات لازم جهت نگهداری و تعویض قطعات ابزار تراش انجام میشود. تحقیقات صنعتی نشاندادند که کاهش ۴۲ درصد خسارات ناشی از توقف غیرمنتظرهٔ تجهیزات امکانپذیر است. این نظارت پیشبینی کننده جلوگیری از تعمیرات اضطراری و مشکلات هنگام تعمیر را فراهم میکند. توقف اضطراری، معمولاً مأموریتی پرهزینه است که مستلزم تجهیزات ویژه، کارگران اضافی و اغلب تعطیلی تمام خط تولید است.

4.2 بهبود کیفیت محصول

کیفیت محصول نهایی بسیار به نزدیکی ابزار تراشکاری به شرایط ایده آل خود وابسته است. سنسورهای IoT نظارت لحظه ای را بر عملیات برش را فراهم میکند که امکان تشخیص فوری تغییرات در کیفیت تراش را میدهد. وقتی سیستم تشخیص دهد که ابزار شروع به فرسودگی کرده و کیفیت تراشکاری در حال بدتر شدن است، میتواند اطلاعاتی به کنترلکنندهٔ خودکار ماشین ارسال کند.

این کنترلکنندهٔ خودکار میتواند بلافاصله پارامترهای تراش را تنظیم کند. برای مثال، میتواند سرعت چرخش ابزار (RPM) را کاهش دهد، تغذیهٔ ابزار را تغییر دهد یا عمق برش را تعدیل کند. این تنظیمات خودکار اغلب میتوانند کیفیت تراشکاری را در سطح قابل قبول حفظ کنند، حتی تا زمانی که نظارت دستی تغییری را متوجه شود. نتیجهٔ این امر کاهش قابل توجه محصولات نقصدار و کاهش نیاز به دوباره کاری است.

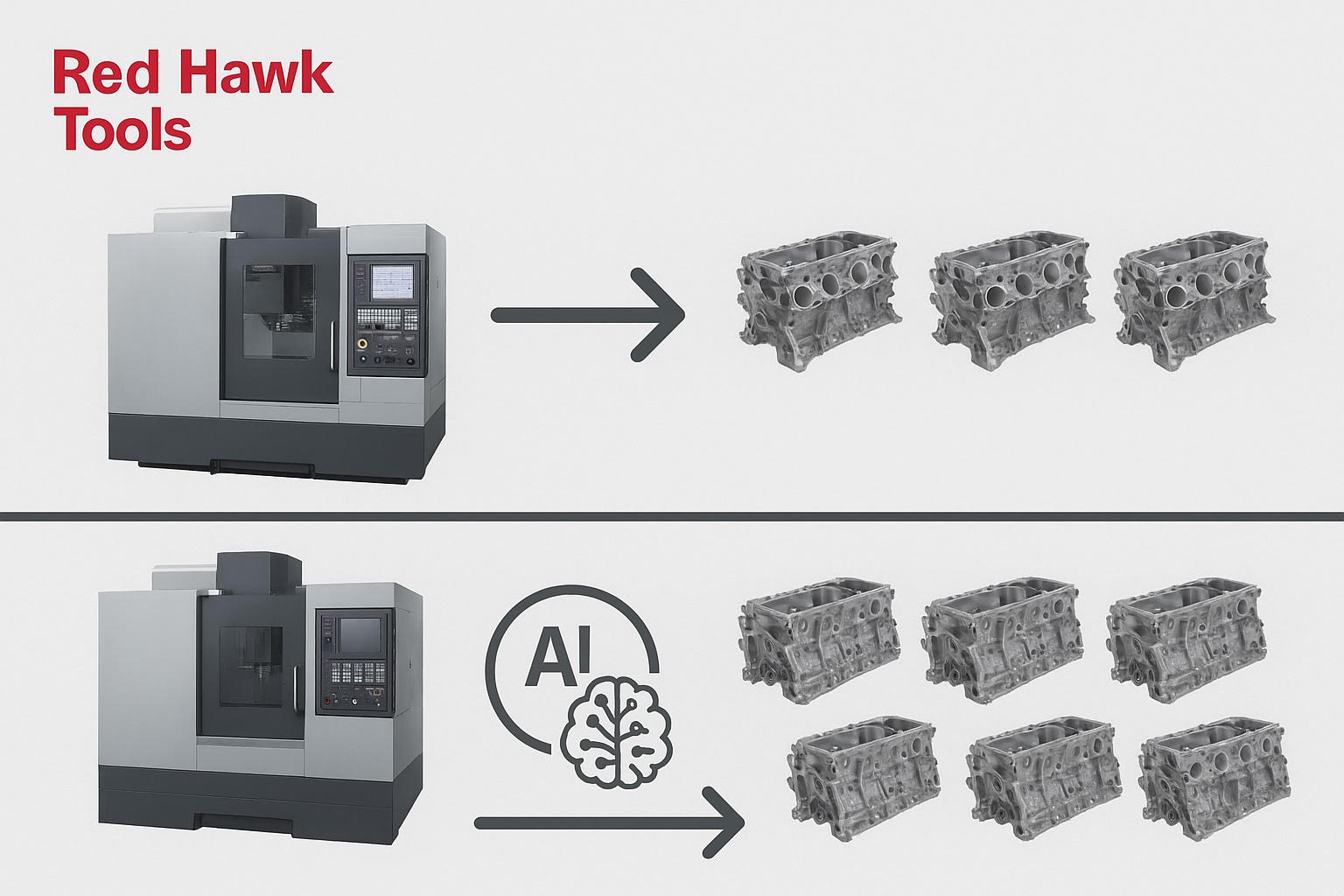

4.3 افزایش بهره وری و تولیدات

وقتی توقفهای غیرمنتظره کاهش مییابند، بهره وری ماشین افزایش مییابد. ماشینهای تراشکاری با بهره وری بالاتر میتوانند تولید بیشتری در ساعات کاری مشابه داشته باشند. این بهره وری بیشتر، مستقیماً به درآمد بالاتر و سود بیشتر تفسیر میشود. در تولید انبوه، حتی افزایش بهره وری بسیار کوچک (مثلاً یک درصد) میتواند هزاران واحد محصول اضافی را به ارمغان بیاورد.

علاوه بر افزایش تعداد محصولات تولیدی، سنسورهای IoT میتواند کاهش زمان خط تولید را فراهم کند. از آنجایی که نیازی نیست، ماشین را برای نگهداری دورهٔای متوقف کنید، زمانهای خط تولید پیشبینیپذیر تر میشوند و برنامه ریزی تولید سادهتر میگردد.

4.4 افزایش عمر مفید تجهیزات

نظارت مداوم به کمک سنسورهای IoT امکان تشخیص مشکلات در مراحل اولیهٔ آنها را میدهد. وقتی یک مشکل تنها در ابتدای رخ دادن تشخیص داده شود، تعمیر معمولاً بسیار ساده و ارزان است. برعکس، اگر یک مشکل کوچک نادیده گرفته شود و به موقع تعمیر نشود، میتواند به تدریج به مشکل بسیار بزرگ و گران تبدیل شود.

با انجام تعمیرات پیشگیرانه و بموقع، عمر مفید کل ماشین افزایش مییابد. یکی از معیارهای صنعتی برای سنجش قابلیت اطمینان ماشین، میانگین زمان بین خرابیها (MTBF) است. نصب سنسورهای IoT و استفاده از نظارت پیشبینیکننده میتواند MTBF را تا ۵۰ درصد افزایش دهد. این افزایش عمیق MTBF نشان دهندهٔ قابلیت اطمینان بسیار بیشتر ماشین است.

4.5 بهبود ایمنی و محیط کار

ایمنی کارگران یکی از مهمترین مسئولیتهای هر شرکتی است. خرابی ناگهانی ماشینهای تراشکاری میتواند شرایطی بسیار خطرناک و حتی کشنده را ایجاد کند. یک ابزار که ناگهان میشکند یا یک محرک که ناگهان با سرعت غیرعادی میچرخد میتواند صدمات جدی جسمی به کارگران نزدیک ماشین وارد کند.

سنسورهای IoT میتوانند خطرات بالقوه را قبل از شکست کاملاً ایمنتر شناسایی کنند. سیستم هشدار خودکار می تواند بلافاصله ماشین را متوقف کند و کارگران را مطلع کند قبل از اینکه شرایطی خطرناک توسعه یابد. این کاهش در خسارات ناشی از خرابیهای ناگهانی، نه تنها از نظر مالی بلکه از نظر جان و سلامتی افراد، محیط کار بسیار ایمنتری را ایجاد میکند.

4.6 کاهش وابستگی به نیروی انسانی متخصص

در صنعت برش و تراش، اپراتورهای با مهارت بالا و تجربهٔ فراوان افراد کمیاب و با اجرت زیاد هستند. یک اپراتور مجرب میتواند از صدای ماشین، ارتعاشات، و حتی بوی محلٔ تراش، وضعیت ابزار را تشخیص دهد. با این حال، اینگونه متخصصین محدود هستند و هزینهٔ جذب و آموزش آنها بسیار بالا است.

سنسورهای IoT و الگوریتمهای یادگیری ماشین میتوانند بسیاری از این تصمیمهای پیچیدهٔ نظارتی را خودکار کنند. این اتوماسیون نیاز به متخصصین با سطح مهارتی بسیار بالا را کاهش میدهد و اپراتورهای متوسط میتوانند ماشینها را کنترل کنند. این به خصوص برای شرکتهای کوچک و متوسط اهمیت فراوانی دارد که ممکن است توانایی جذب اپراتورهای بسیار متخصص را نداشته باشند.

5. دلایل استفاده از سنسورهای IoT برای شرکتها

5.1 بازگشت سرمایه گذاری (ROI)

یکی از اولین سؤالاتی که مدیران مالی شرکتها میپرسند، این است که سرمایه گذاری در سنسورهای IoT چقدر بازگشت سرمایه دارد. تحلیلهای اقتصادی نشان داده اند که ROI برای بسیاری از کاربردها بسیار جذاب است. هزینهٔ نصب سنسورها بر روی یک ماشین معمولاً کمتر از ۵ درصد هزینهٔ خود ماشین است. برای ماشینهای گرانقیمت، این نسبت حتی کمتر است.

از طرف دیگر، پسانداز حاصل از کاهش هزینههای نگهداری و توقفهای غیرمنتظره معمولاً بسیار بیشتر است. در بسیاری از موارد، پسانداز بیش تر از ۵۰ درصد هزینهٔ نگهداری سالانهٔ ماشین است. این بدان معنی است که در شرایط میانی، دورهٔ بازگشت سرمایه برای بسیاری از کاربردها بین ۶ تا ۱۸ ماه است. برای شرکتهای بزرگ تر با ماشینهای متعددتر، ROI حتی سریعتر میشود. این ROI سریع یکی از دلایل روبه رشد اتخاذ این فناوری از سوی شرکتهای صنعتی است.

5.2 رقابت پذیری در بازار

بازار جهانی صنعت برش و تراش دارای رقابت سخت افزاری است. مشتریان تقاضا برای کیفیت بالا، بهای رقابتی و زمان تحویل سریع دارند. شرکتهایی که نتوانند این تقاضاها را تأمین کنند، بهسرعت بازار را از دست میدهند. در عصر صنعت ۴.۰، مشتریان انتظار دارند که تأمین کنندگان آنها از آخرین فناوریها استفاده کنند.

شرکتهای بدون IoT جای خود را در بازار از دست میدهند زیرا نمیتوانند رقابت با شرکتهای سودمتخصصی را کنند که از نظارت پیشبینی کننده استفاده میکنند. شرکتهای پیشرو در استفاده از IoT میتوانند کیفیت بهتری فراهم کنند، هزینههای تولید پایینتری داشته باشند و زمان تحویل قابلپیشبینیتری ارائه دهند. تنها شرکتهایی که تکنولوژی IoT را اتخاذ میکنند در بازار رقابتی امروزی جای خود را حفظ میکنند.

5.3 انطباقپذیری (Scalability)

یکی از مزایای مهم سیستمهای IoT این است که میتوانند بسیار مقیاسپذیر باشند. یک شرکت میتواند با نصب سنسورها بر روی یک ماشین شروع کند و بتدریج دستگاههای بیشتری را اضافه کند. هزینهٔ اضافه کردن ماشینهای جدید به سیستم بسیار کم است. معماری IoT مدولار است و انعطافپذیر است، بنابراین افزودن سنسورهای جدید هیچ تاثیری بر سنسورهای موجود ندارد.

این انطباقپذیری بهخصوص برای شرکتهای در حال رشد مفید می باشد. شرکت میتواند با سرمایه گذاری کوچک شروع کند و بتدریج، با رشد کسب وکار، سیستم را گسترش دهد. بر خلاف سیستمهای حفاظتی سنتی که نیاز به بازنگری کامل و سرمایه گذاری مجدد برای توسعه دارند، سیستمهای IoT به سادگی توسعه مییابند.

5.4 دادههای واقعی برای تصمیم گیری

در گذشته، تصمیمگیری در شرکتها معمولاً بر اساس برآوردها، تجربهٔ شخصی و حتی حدسهای تصمیم گیران بود. این روش اغلب منجر به تصمیمهای غلط و سرمایهگذاریهای ناکام میشد. سنسورهای IoT این وضعیت را کاملاً تغییر میدهند و دادههای واقعی و قابلاطمینان برای تصمیمگیری فراهم میکنند.

مدیران میتوانند بر اساس دادههای واقعیای که بهطور مستمر جمعآوری میشوند، تصمیم بگیرند نه بر اساس برآوردهای نادقیق. این هوش تجاری و شفافیت، بهبود کیفیت تصمیمهای مدیریتی را فراهم میکند. شرکتهای پیشرو میتوانند دقیقاً ببینند که کدام ماشینها بیشترین مشکل دارند و بر روی آنها تمرکز کنند. این رویکرد مبتنیبر داده، از هدر دادن منابع جلوگیری میکند و سرمایهگذاریهای بیشتری را برای بهبود مؤثر توجیه میدهد.

6. موانع اصلی در استفاده از سنسورها

6.1 مانع: هزینهٔ اولیهٔ بالا

یکی از موانع اولیه که شرکتها با آن روبرو میشوند، هزینهٔ نسبتاً بالای نصب یک سیستم IoT است. هرچند ROI مثبت است، سرمایهٔ اولیه برای بسیاری از شرکتهای کوچک و متوسط میتواند مانعی قابل توجه باشد. یک راه حل عملی برای این مانع، اضافه نمودن سنسورها به صورت تدریجی و مرجله ای می باشد. در این رویکرد، شرکتها میتوانند با نصب سنسورها بر روی ماشینهای بحرانی یا پرمصرف ترین تجهیزات شروع کنند. این رویکرد تدریجی، اجازه میدهد تا سرمایهٔ اولیه کاهش یابد و ROI سریع تر محقق شود.

6.2 مانع: دانش فنی محدود

بسیاری از شرکتهای سنتی، دانش فنی عمیقی درباره سیستمهای IoT ندارند. این کمبود دانش میتواند مانعی برای اتخاذ این فناوریها باشد. راه حلها اما بسیار عملی هستند. اول، شرکتهای متخصصی وجود دارند که میتوانند خدمات نصب را ارائه دهند. علی الخصوص در ارتباط با کشور ما، می توان از شرکت های چینی برای این امر استفاده نمود و با عقد قرار داد با آن ها متخصصان را برای نصب و راه اندازی به کشور فراخواند. این متخصصان میتوانند تمام مراحل نصب سنسورها، برقراری ارتباط و تنظیم پارامترها را انجام دهند.

دوم، آموزش کارکنان یک راه حل مهم است. بسیاری از تامین کنندگان، برنامههای آموزشی ارائه میدهند که کارمندان شرکت را برای استفاده از سیستم آماده میکنند. سوم، پلتفرمهای کاربرپسند و رابطهای بصری طراحی شدهاند تا کار با سیستم را ساده کنند. بسیاری از سیستمهای IoT مدرن به گونهای طراحی شدهاند که یک اپراتور عادی میتواند بدون دانش فنی عمیق از آنها استفاده کند.

6.۳ مانع: مسائل امنیتی و حریم خصوصی

دادههای جمعآوریشده توسط سنسورهای IoT میتواند حساس باشد. برخی از شرکتها نگران آن هستند که این دادهها ممکن است رهگیری یا هک شود. راهحلهای امنیتی بسیار پیشرفتهٔ موجود هستند. اول، رمزگذاری سخت افزاری دادهها در سطح حسگر انجام میشود، بنابراین دادهها از لحظهٔ جمعآوری محافظت میشوند.

دوم، شرکتهایی که نگران حفاظت از دادهها هستند میتوانند از سرورهای محلی (On-Premise) استفاده کنند بهجای اینکه دادهها را به سرورهای ابری ارسال کنند. این رویکرد، تمام دادهها را درون مراکز داخلی شرکت نگاه میدارد. سوم، استفاده از پروتکلهای امن و تاییدشده (مثلاً TLS/SSL برای ارتباطات) و فایروالهای مناسب امنیت اضافی فراهم میکند. بسیاری از شرکتهای پیشرو در صنعت IoT استانداردهای امنیتی بسیار سخت گیرانهای را پیاده کردهاند که معادل استانداردهای امنیتی بانک ها است.

7. نمونهٔ عملی از استفاده موفق از سنسورها

برای درک بهتر تأثیر عملی سنسورهای IoT، مثالی از موردی حقیقی را در نظر بگیرید. یک کارخانهٔ تولید قطعات فولادی برای صنعت خودروسازی، هفت ماشین CNC پیشرفتهٔ تراشکاری دارد. قبل از نصب سنسورهای IoT، این کارخانه با چالشهای متعددی روبرو بود. توقفهای غیرمنتظره، توسط شکستن ناگهانی ابزار، معمولاً ۳۰ درصد از زمان کاری را تحت تأثیر قرار میداد. هزینهٔ نگهداری سالانه بسیار بالا بود زیرا شرکت مجبور بود تمام قطعات تعویضی ماشینها را هر ۶ ماه تعویض کند.

نرخ عیب در محصولات نهایی حدود ۵ درصد بود، یعنی از هر ۲۰ قطعهٔ تولیدی، یکی نیاز به اصلاح یا دوباره کاری داشت. این شرایط باعث ناراحتی مشتریان و از دست رفتن سفارشهای جدید میشد. مدیریت شرکت تصمیم گرفت یک سیستم IoT جامع نصب کند. آنها سنسورهای ارتعاشی و دما را بر روی تمام هفت ماشین نصب کردند و یک سرور محلی برای پردازش دادهها برقرار کردند.

در ۶ ماه اول بعد از نصب، تغییرات چشمگیری مشاهده شد. توقفهای غیرمنتظره به ۵ درصد کاهش یافت، یعنی ۸۳ درصد کاهش در مقایسه با وضعیت قبلی. هزینهٔ نگهداری سالانه ۴۰ درصد کاهش یافت زیرا شرکت میتوانست از نظارت پیشبینیکننده استفاده کند و فقط قطعاتی را تعویض کند که واقعاً نیاز به تعویض داشتند. نرخ عیب نیز به ۱ درصد کاهش یافت، یعنی ۸۰ درصد بهبود در کیفیت محصول. این بهبود در کیفیت باعث افزایش رضایت مشتریان و کسب سفارشهای جدید شد.

بازگشت سرمایه برای این پروژه در ۱۲ ماه اول محقق شد. شرکت نه تنها سرمایهٔ اولیهٔ خود را بازپس گرفت، بلکه سود قابل توجهی نیز کسب کرد. سالهای بعد، بدون سرمایهگذاری اضافی قابل توجهی، این پروژه ادامه یافت و کارخانه رقابتی تر شد. این مثال نشان دهندهٔ تأثیر واقعی و مثبتی است که سنسورهای IoT، میتوانند بر کسب وکار داشته باشند.

8. نتیجه گیری ونگاهی به آینده صنعت تراشکاری

سنسورهای IoT برای نظارت بر ابزارهای تراشکاری و عملیات تراش فیزیکی راه حلی جامع و بسیار مؤثر برای چالشهای صنعتی معاصر هستند. درک دقیق از اینکه این سنسورها چیستند، چگونه کار میکنند، و چه فوایدی را فراهم میکنند، برای هر شرکتی که میخواهد در صنعت ۴.۰ رقابت کند، بسیار مهم است.

سنسورهای IoT دادههای بسیار دقیق و بلادرنگ فراهم میکنند که بیشتر از بسیاری از روشهای سنتی قابل اعتماد است. این سنسورها نظارت پیشبینیکننده را ممکن میسازند که نه تنها هزینهها را کاهش میدهد بلکه بهره وری را نیز افزایش میدهد. کیفیت محصول بهبود مییابد، زیرا ماشینها همیشه در شرایط بهینهٔ خود کار، فعالیت میکنند. هزینههای نگهداری به طور قابل توجهی کاهش مییابد و کار به صورت قابل توجهی ایمن تر میشود.

از دیدگاه آینده، استفاده از سنسورهای IoT نه تنها یک بهبود اختیاری برای شرکت ها می باشد، بلکه یک ضرورت استراتژیک است. شرکتهایی که این فناوری را اتخاذ نمیکنند، بهتدریج در بازار رقابتی عقب خواهند ماند. سایر شرکتها با استفاده از دادههای بیشتر و بهتر میتوانند محصول بهتری را با هزینهٔ پایینتر تولید کنند. صنعت برش و تراش در آستانهٔ دگرگونیای بزرگ است و سنسورهای IoT، موتور محرک این دگرگونیاند.

برای شرکتهایی که میخواهند شروع به استفاده از این فناوریها کنند، توصیهٔ اول این است که یک ماشین یا محل کاری را برای جالت آزمایشی انتخاب کنند. تجربهٔ عملی با دادههای واقعی میتواند درک بسیار بهتری از فواید و چالشهای اجرایی فراهم کند. توصیهٔ دوم این است که با متخصصان صنعت و تولید کنندگان بین المللی مشاوره نمایند. متخصصان IoT میتوانند شرکت را در انتخاب سنسورهای مناسب، طراحی معماری سیستم، و آموزش کارکنان کمک کنند. در نهایت، توصیهٔ سوم این است که صبور باشند و انتظار بهبود مستمر داشته باشند. سیستمهای IoT در طول زمان بهتر میشوند و مدلهای یادگیری ماشین دقیق تر میشوند.

منابع

[1] Peng, Y., & Xu, X. (2023). Machine learning and IoT-based approach for tool condition monitoring: A review and future prospects. Measurement, 196, 111205.

[2] Zhao, R., et al. (2023). A Tool Condition Monitoring System Based on Low-Cost Sensors and an IoT Platform for Rapid Deployment. Processes, 11(3), 668.

[3] Yesilyurt, İ., et al. (2023). Comprehensive approach toward IIoT based condition monitoring of machining processes. Measurement, 218, 113152.

[4] Zhou, C., Guo, K., Zhao, Y., & Sun, J. (2020). Monitoring of vibrations and cutting forces with spindle mounted vibration sensors. International Journal of Machine Tools and Manufacture, 156, 103594.

[5] Ma, S., Liu, Y., & Tao, B. (2021). An integrated wireless vibration sensing tool holder for milling tool condition monitoring with singularity analysis. Measurement, 173, 108992.

[6] Yang, Z., et al. (2022). Cutting tool wear monitoring based on a smart toolholder with embedded force and vibration sensors and an improved residual network. Measurement, 193, 110993.

[7] Sun, J., Tao, B., Zhao, Y., & Zhou, C. (2022). Assessment of a three-axis on-rotor sensing performance for machining process monitoring: a case study. Scientific Reports, 12, 15874.

[8] Serin, G., Serin, N., & Yilmaz, B. (2022). Development of Online Tool Wear-Out Detection System Using Silver–Polyester Thick Film Sensor for Low-Duty Cycle Machining Operations. Polymers, 14(23), 5223.

[9] Elangeni, M., et al. (2000). Sensor signals for tool-wear monitoring in metal cutting operations—A review of methods. International Journal of Machine Tools and Manufacture, 40(7), 1073-1098.

[10] Byrne, G., et al. (2002). Wear monitoring in turning operations using vibration and strain measurements. International Journal of Machine Tools and Manufacture, 42(4), 497-507.

[11] Teti, R., et al. (2010). Advanced monitoring of machining operations. CIRP Annals, 59(2), 717-739.

[12] Althen Sensors. Industrial IoT Wireless Vibration Temperature Sensors for Condition Monitoring. Retrieved from https://www.althensensors.com

[13] National Center for Biotechnology Information (NCBI). (2022). Development of Online Tool Wear-Out Detection System Using IoT Sensors. PMC National Center for Biotechnology Information.

[14] García-Félix, P., et al. (2021). Predictive maintenance in Industry 4.0: Review of monitoring systems using machine learning for tool wear detection. Journal of Manufacturing Systems, 59, 78-91.

[15] Javed, K., et al. (2020). A Novel Approach to Real-time Condition-Based Maintenance Using Wireless Sensor Networks in Machining. IEEE Transactions on Industrial Informatics, 16(5), 3498-3507.

[16] Sick AG. (2023). Condition Monitoring of Cutting Tools in Industrial Production. Technical White Paper.

[17] Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb). (2022). Real-time Tool Wear Prediction Using IoT Sensors and Artificial Intelligence. Technical Report, Technical University of Munich.

یادداشت مهم:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.