در عصر تولید پیشرفته، بهینه سازی فرآیندهای ماشینکاری به یک ضرورت استراتژیک برای شرکتهای تولیدی تبدیل شده است. کاهش زمان چرخه تولید و افزایش عمر ابزارهای تراشکاری مانند مته فرز انگشتی، نه تنها هزینه های تولید را کاهش میدهد، بلکه قابلیت رقابت پذیری سازمانها را در بازارهای جهانی تقویت میکند. این مقاله به بررسی جامع فناوریهای نوین و استراتژیهای تولید مسیر مته فرز انگشتی که میتوانند زمان ماشینکاری را تا 85 درصد کاهش داده و عمر ابزار را تا 500 درصد افزایش دهند، میپردازد.

1.iMachining

یکی از پیشرفته ترین رویکردها در بهینه سازی مسیرهای مته فرز انگشتی، فناوری iMachining است که توسط شرکت SolidCAM توسعه یافته است. این فناوری با استفاده از الگوریتمهای پیچیدهای که به صورت داینامیک نرخ تغذیه را تنظیم میکنند، قادر است زمان چرخه را تا 70 درصد کاهش داده و عمر مته فرز انگشتی را به طور چشمگیری افزایش دهد. اصل کار این سیستم بر پایه حفظ بار ثابت روی ابزار تراشکاری است، که از طریق کنترل دقیق زاویه برش مواد و نرخ تغذیه متغیر حاصل میشود. برخلاف روشهای سنتی که بر حفظ گام جانبی و نرخ تغذیه ثابت تأکید دارند، iMachining ضخامت براده و نیروی وارد بر مته فرز انگشتی را ثابت نگه میدارد. این فناوری شامل دو ماژول اصلی است: iMachining 2D برای تراشکاری ویژگیهای دوبعدی و iMachining 3D برای سطوح پیچیده سه بعدی. از ویژگیهای برجسته این سیستم، قابلیت تشخیص خودکار ویژگیهای قابل ماشینکاری و تولید مسیرهای مارپیچی بهینه شده است.

2.VoluMill

VoluMill یک موتور تولید مسیر ابزار با کارایی فوقالعاده است که میتواند بهره وری تراشکاری را دو برابر کند. این فناوری از تکنولوژی کنترل فعال ضخامت براده استفاده میکند که به کاربران اجازه می دهد عناصر حیاتی دینامیک تراش فلز را به دقت کنترل کنند. VoluMill با استفاده از حرکات مماسی پیوسته با سرعت بالا به جای حرکات قطع شده و تند، روش برش مواد را بهبود میبخشد. این رویکرد منجر به کاهش 20 تا 70 درصدی زمان چرخه و افزایش بیش از 100 درصدی عمر مته فرز انگشتی میشود. قابلیت برجسته VoluMill در این است که میتواند برای هر ترکیبی از هندسه قطعه، مواد، ماشین و ابزار تراشکاری، نرخ بهینه برداشت مواد را تعیین کند. این سیستم برای اشکال سه بعدی پیچیده و قطعات منشوری ایدهآل است و برای ماشینکاری مواد نرم و همچنین مواد سختی که براده شکنی دشواری دارند، مانند تیتانیوم، آلیاژهای پایه نیکل یا استیل، بسیار مناسب است.

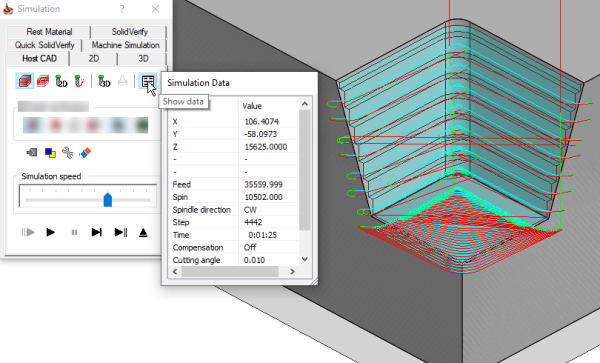

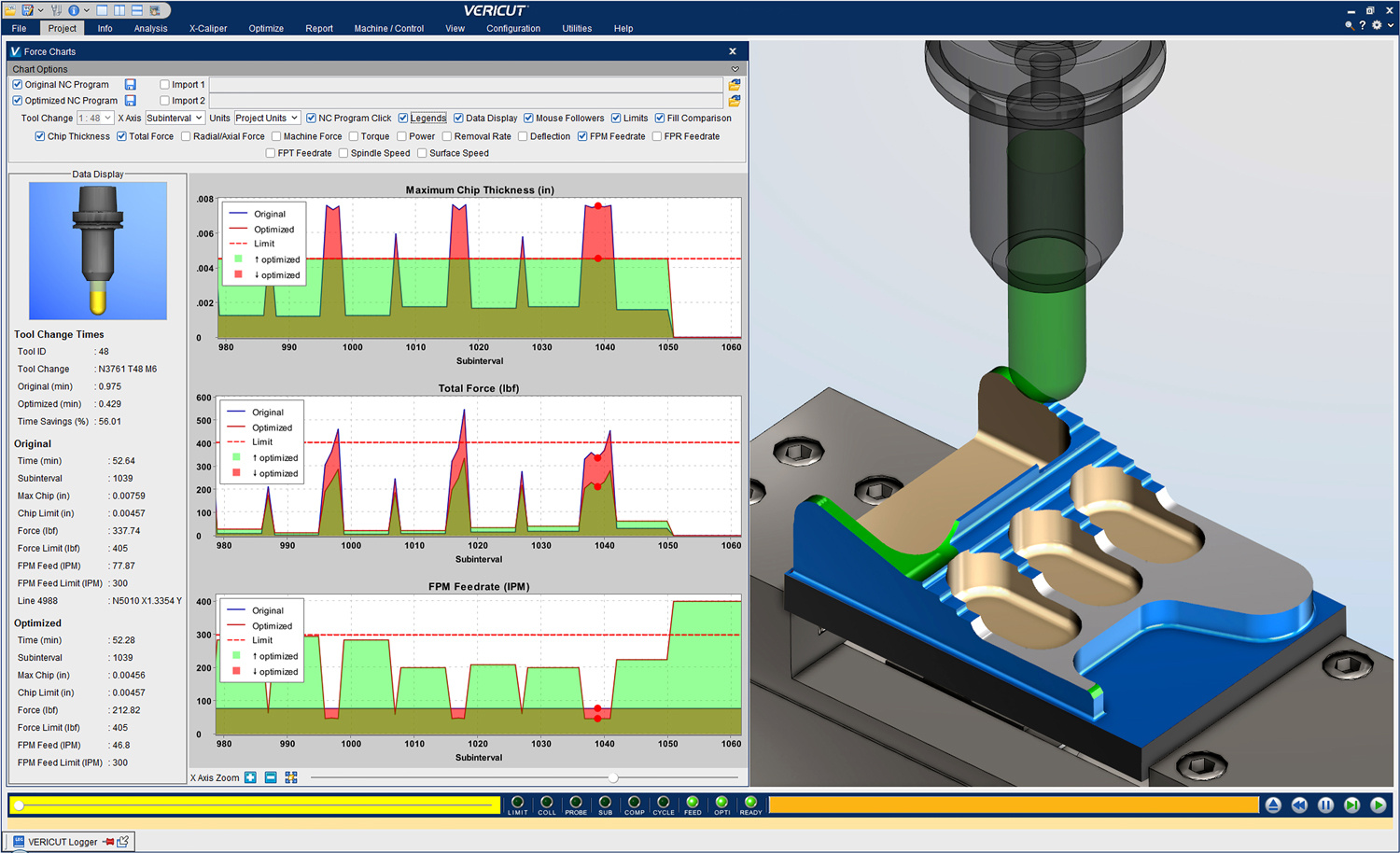

3.VERICUT Force

VERICUT Force یک نرم افزار بهینه سازی است که میتواند زمان چرخه را 25 تا 70 درصد کاهش داده و عمر مته فرز انگشتی را بیش از 100 درصد افزایش دهد. این سیستم با حفظ ضخامت ثابت براده و بار ابزار، عملکرد را بهینه میکند. این نرم افزار میتواند ضخامت بهینه براده را به دو روش تعیین کند: استفاده از دادههای سازنده ابزار تراشکاری که از طریق سیستم ابری مانند Machining Cloud قابل دانلود هستند، یا استفاده از قابلیت یادگیری ماشین که با پردازش برنامه NC و تجزیه وتحلیل تراشکاری های انجام شده توسط هر ابزار، ضخامت ایدهآل براده را به صورت خودکار تعیین میکند.

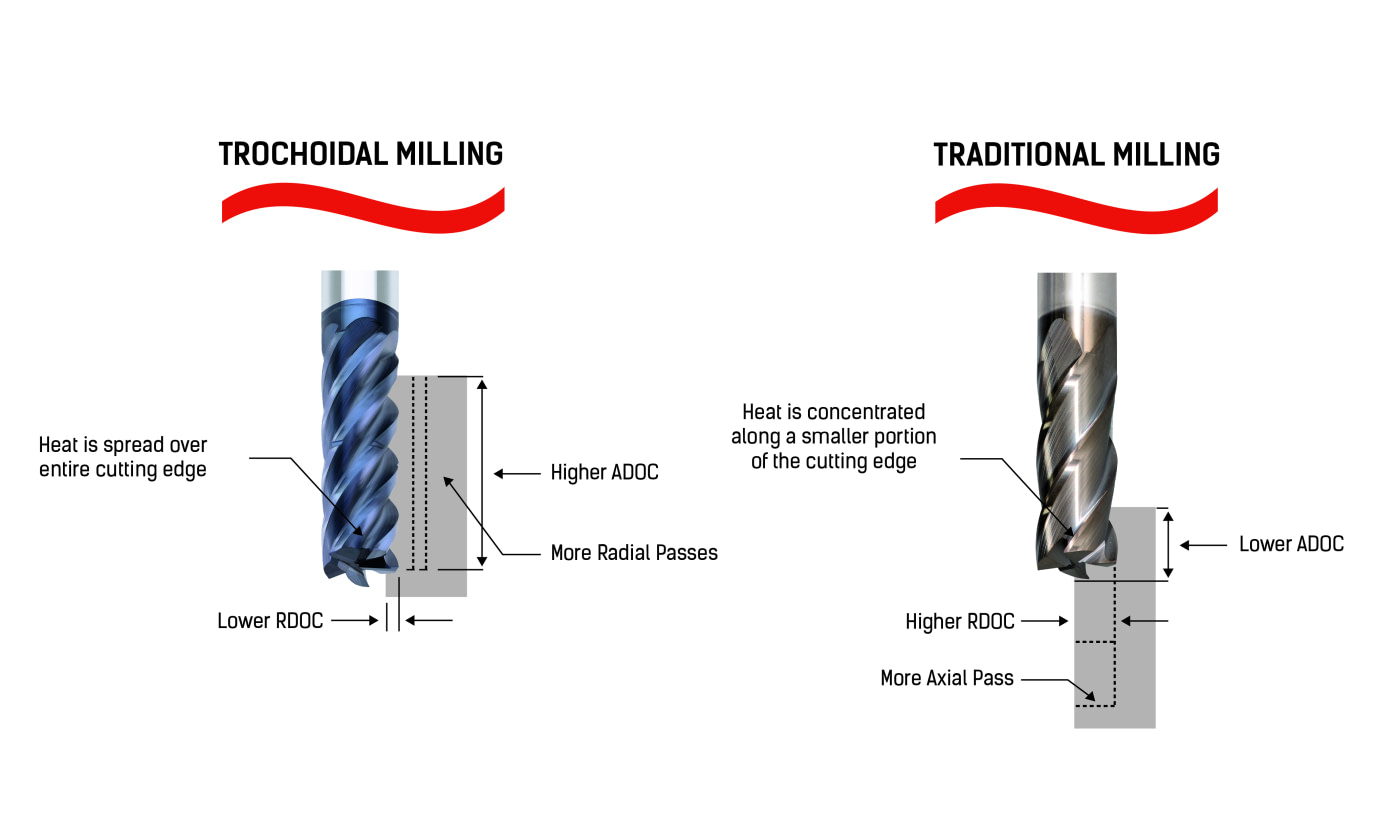

4. فرزکاری تروکوئیدال

فرزکاری ترکوئیدال یک تکنیک تراشکاری با کارایی بالا است که با استفاده از مسیرهای دایرهای، شیارهایی با پهنای بیشتر از قطر مته فرز انگشتی، ایجاد میکند. این روش بر اساس نظریه نازک سازی براده عمل میکند و با حفظ عمق برش، شعاعی کم و عمق برش محوری زیاد، سرعتهای بالا را امکان پذیر میسازد. مزایای این روش شامل بهبود قابل توجه عمر ابزار، کاهش زمان چرخه، افزایش نرخ برداشت مواد و قابلیت استفاده از ابزارهای چند پر بدون چسبیدن براده به پرهای ابزار است. در فرزکاری ترکوئیدال، زاویه درگیری در حداقل ممکن باقی میماند که منجر به کاهش ارتعاشات تولیدشده میشود. آزمایشها نشان دادهاند که با استفاده از فرزکاری ترکوئیدال میتوان پارامترهای تراشکاری بسیار بالاتری نسبت به فرآیندهای تراشکاری معمولی استفاده کرد و زمان ماشینکاری را به طور قابل توجهی کوتاه کرد.

5.تراشکاری تطبیقی

ماشینکاری تطبیقی از الگوریتمهای مسیر ابزار داینامیک استفاده میکند تا درگیری ابزار و بار براده را بهینه کرده و نیروهای تراش ثابتی را حفظ کند. این استراتژی با تنظیم داینامیک پارامترهای تراش بر اساس هندسه قطعه و خواص مواد، سایش ابزار را به حداقل میرساند و خطر شکستگی مته فرز انگشتی را کاهش میدهد. پاک کردن تطبیقی بهعنوان یکی از محبوب ترین و مؤثرترین استراتژیها برای به حداکثر رساندن کارایی و عمر ابزار شناخته میشود. برنامه نویسان از پاک کردن تطبیقی به دلیل توانایی آن در حفظ نرخ بالای برداشت مواد و در عین حال طولانی کردن عمر ابزار قدردانی میکنند که منجر به صرفه جویی در هزینه و بهبود بهره وری میشود.

6. Prime Turning

PrimeTurning یک روش کاملاً جدید برای انجام عملیات تراشکاری است که میتواند منجر به کاهش 50 درصدی زمان چرخه و افزایش بیش از 500 درصدی عمر مته فرز انگشتی در مقایسه با روشهای تراشکاری معمولی شود. این متدولوژی حول استفاده از ابزارهای طراحی شده ویژه همراه با مسیرهای ابزاری که میتوانند در هر جهتی تراش دهند، استوار است. قابلیت تراش مته فرز انگشتی در جهت معکوس و حرکت دور از سرپنجه در حین برش، پایه این فناوری نوین را تشکیل میدهد. این رویکرد امکان زوایای ورود کوچکتر و نرخ تغذیه 2 تا 3 برابر سریع تر از تراشکاری معمولی را فراهم میکند.

7. الگوریتم های هوش مصنوعی

الگوریتمهای ژنتیک، بهینهسازی کلونی مورچگان و بهینهسازی ازدحام ذرات نمونههایی از روشهای هوش مصنوعی هستند که در بهینه سازی مسیر ابزار کاربرد پیدا کردهاند. الگوریتمهای ژنتیک با الهام از فرآیند انتخاب طبیعی داروین، مسیرهای مختلف ابزار را ارزیابی و بهترینها را انتخاب میکنند. بهینه سازی کلونی مورچگان از رفتار جمعی مورچگان در یافتن کوتاه ترین مسیر به منبع غذا الهام میگیرد و قادر است تعادل خوبی بین اکتشاف راه حلهای جدید و بهره برداری از راهحلهای خوب شناخته شده برقرار کند. یادگیری عمیق و الگوریتمهای یادگیری تقویتی امکان ایجاد مسیرهای ابزار داینامیک را فراهم میکنند که به شرایط متغیر ماشینکاری سازگار میشوند.

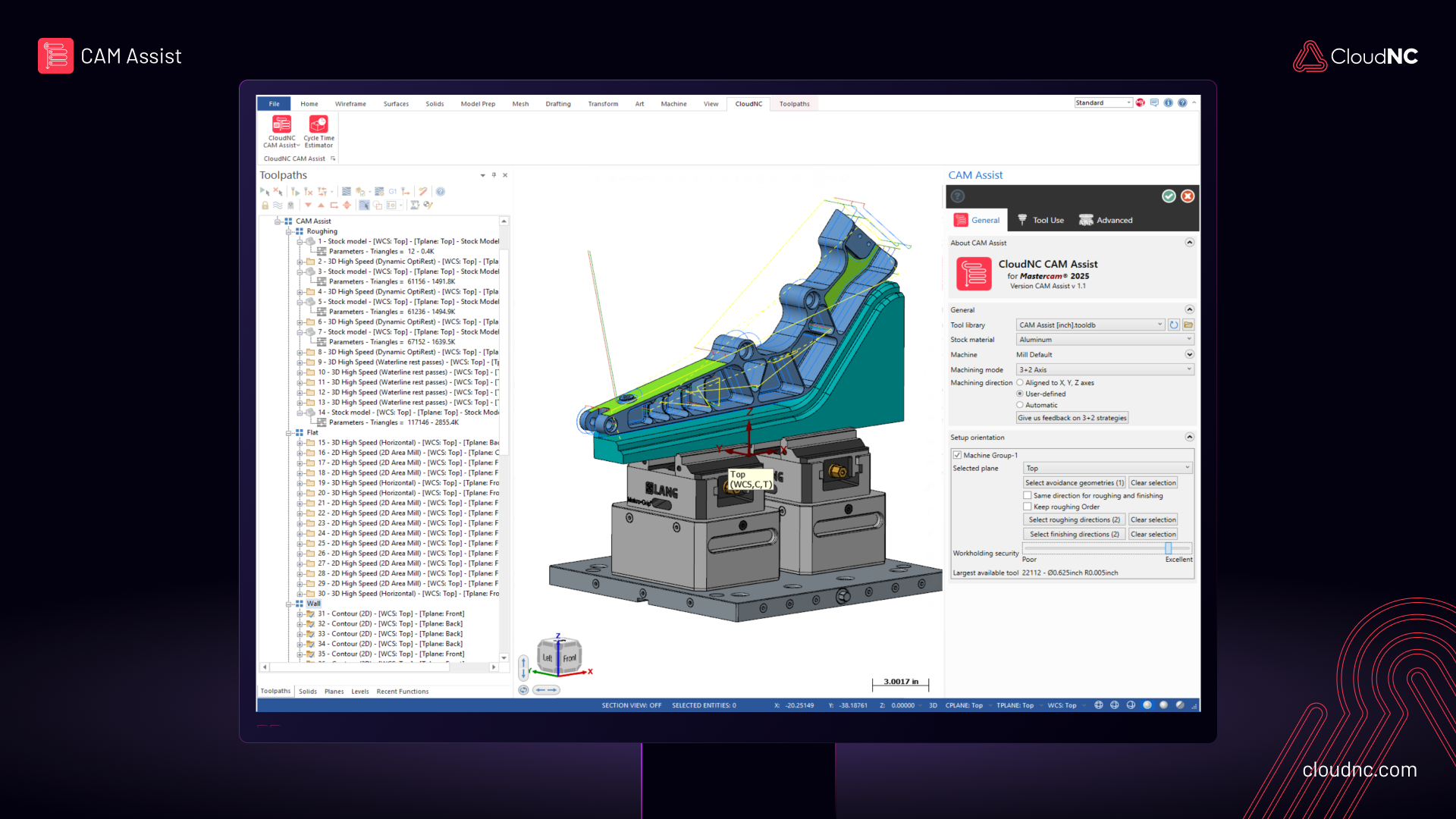

8. نرم افزار DELMIA Machining

نرمافزار DELMIA Machining در خط مقدم نوآوری در اتوماسیون و ساخت است. یکی از ویژگیهای برجسته ادغام هوش مصنوعی DELMIA، توانایی آن در پیشنهاد خودکار مؤثرترین انواع مسیر ابزار بر اساس هندسه انتخاب شده است. سیستم هوش مصنوعی از یک شبکه عصبی استفاده میکند که بر روی هندسههای رایج مختلف در ماشینکاری آموزش دیده است.

9. نرم افزار Toolpath

همچنین نرمافزار Toolpath یک سیستم CAM مبتنی بر هوش مصنوعی است که وظایف تکراری و وقت گیر را انجام میدهد تا ماشینکاران با تجربه بتوانند روی کارهای با تأثیر بالا تمرکز کنند.

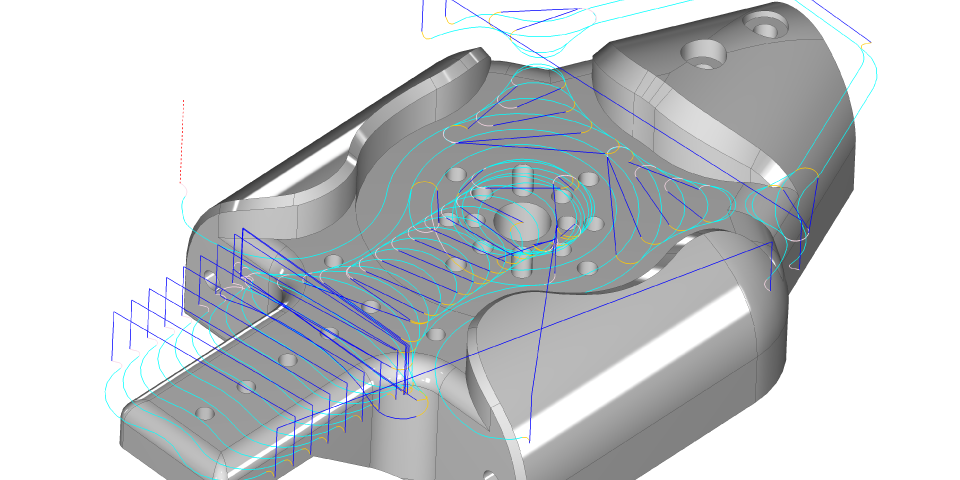

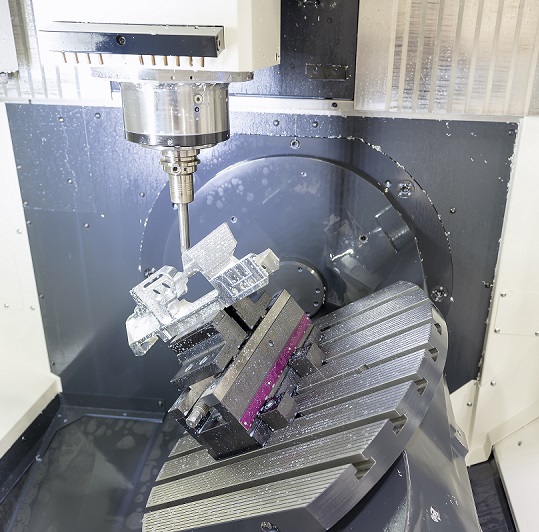

10. تراشکاری 5 محوره

ماشینکاری 5 محوره همزمان شامل حرکت ابزار تراشکاری و قطعه کار با استفاده از محورهای خطی X، Y و Z و چرخش همزمان دو محور از سه محور A، B یا C در طول عملیات ماشینکاری است. این فرآیند تولید قطعات کامل، پیچیده و بسیار دقیق با ماشینکاری چند صفحه ای را امکان پذیر میکند. مزایای فوری ماشینکاری 5 محوره شامل کاهش تعداد ماشینها در کارگاه و کاهش زمان چرخه از طریق حذف تنظیمات خسته کننده و حرکت بین ماشینها است. کانتورینگ همزمان یا کانتورینگ 5 محوره، یک فرآیند پیشرفته برای تراشکاری یکپارچه و پیوسته سطوح پیچیده و کانتوری است.

11. تراشکاری توسط نیتروژن مایع

ماشینکاری کرایوژنیک از نیتروژن مایع در دمای 196- درجه سانتیگراد بهعنوان یک کریوژن مؤثر و بدون باقیمانده برای مبارزه با دشمن اصلی ابزار تراشکاری مانند مته فرز انگشتی یا اینسرت، یعنی گرما استفاده میکند. فناوری ICEFLY که توسط Air Products توسعه یافته است، یک سیستم تحویل کریوژن و دانش ماشینکاری مرتبط را برای اعمال کریوژن در ناحیه تراش فراهم میکند. استفاده از نیتروژن مایع در تراشکاری میتواند عمر مته فرز انگشتی را تا 500 درصد افزایش دهد. این روش به ویژه برای ماشینکاری مواد دشوار مانند اینکنل، تیتانیوم و آلیاژهای سوپر، مفید است. ماشینکاری کرایوژنیک همچنین یک جایگزین سازگار با محیط زیست برای روان کنندههای مبتنی بر روغن سنتی است.

12. روکش های پیشرفته

روکش های پیشرفته نقش حیاتی در افزایش عمر مته فرز انگشتی و بهبود عملکرد ماشینکاری دارند. روکش های نانوساختار مانند TiAlN، AlCrN و AlTiN با سختی بالا و مقاومت در برابر اکسیداسیون ممتاز، عمر مته فرز انگشتی را به طور چشمگیری افزایش میدهند. این روکش ها میتوانند دماهای بالا تا 800-900 درجه سانتی گراد را تحمل کنند و برای تراشکاری پرسرعت مواد سخت ایدهآل هستند. وکش های چندلایه با ترکیب لایههای مختلف مواد، خواص بهینهای برای کاربردهای خاص ایجاد میکنند. روکش هایی با قابلیت روان کاری خودکارو یا روکش های دارای خاصیت کاهش اصطکاک، نسل جدیدی از روکش های ابزار راشکاری هستند که میتوانند اصطکاک بین ابزار و قطعه کار را بهطور قابل توجهی کاهش دهند.

13. استفاده از سنسورهای هوشمند

سیستمهای نظارت بر وضعیت ابزار از سنسورهای مختلف مانند سنسورهای نیرو، ارتعاش، صوتی و دما برای شناسایی سایش ابزار و پیش بینی شکستگی ابزار استفاده میکنند. این سیستمها با استفاده از الگوریتمهای یادگیری ماشین، الگوهای سایش را شناسایی کرده و میتوانند زمان بهینه تعویض ابزار را پیشبینی کنند. سیستمهای کنترل تطبیقی بهطور داینامیک پارامترهای ماشینکاری را بر اساس شرایط تراش تنظیم میکنند. این سیستمها از بازخورد لحظه ای برای حفظ نیروهای تراش ثابت، کنترل ارتعاشات و بهینه سازی نرخ برداشت مواد استفاده میکنند.

14. تراشکاری با سرعت بالا

تراشکاری با سرعت بالا از سرعتهای دورانی بسیار بالا و نرخهای تغذیه سریع برای دستیابی به نرخ بالای برداشت مواد استفاده میکند. این روش بر اساس این اصل عمل میکند که در سرعتهای بسیار بالا، بیشتر گرمای تولید شده با براده خارج میشود و دمای قطعه کار نسبتاً پایین باقی میماند. مزایای ماشینکاری با سرعت بالا شامل کاهش قابل توجه زمان ماشینکاری، بهبود کیفیت سطح، کاهش تنشهای باقیمانده و امکان ماشینکاری قطعات نازک دیوار است. ماشینکاری سخت به ماشینکاری مواد با سختی بالاتر از 45 HRC اشاره دارد که به صورت سنتی نیاز به سنگ زنی داشتند و میتواند جایگزین مقرون به صرفهای برای سنگ زنی باشد.

15. ماشینکاری اولتراسونیک

ماشینکاری اولتراسونیک از ارتعاشات فرکانس بالا برای کمک به فرآیند تراشکاری استفاده میکند. در این روش، ابزار تراشکاری با دامنههای کوچک اما فرکانس بسیار بالا ارتعاش میکند. مزایای ماشینکاری اولتراسونیک شامل کاهش 20 تا 70 درصدی نیروهای تراش، بهبود کیفیت سطح، کاهش سایش مته فرز انگشتی یا اینسرت تراشکاری و امکان ماشینکاری مواد شکننده یا بسیار سخت است. این روش به ویژه برای ماشینکاری سرامیکها، کامپوزیتها، شیشه و مواد سخت پیشرفته مفید است.

16. تراشکاری ترکیبی

ماشینکاری ترکیبی از چندین فناوری به صورت همزمان برای دستیابی به نتایج بهتر استفاده میکند. نمونههایی از این رویکرد شامل ترکیب ماشینکاری اولتراسونیک با ماشینکاری کرایوژنیک، استفاده همزمان از لیزر و ماشینکاری مکانیکی، یا ترکیب ماشینکاری الکتریکی تخلیه با فرزکاری سنتی است. ماشینکاری کمکی لیزر از یک پرتو لیزر برای گرم کردن محلی مواد، درست قبل از ابزار تراشکاری استفاده میکند تا سختی مواد را کاهش داده و برش را آسان تر میکند.

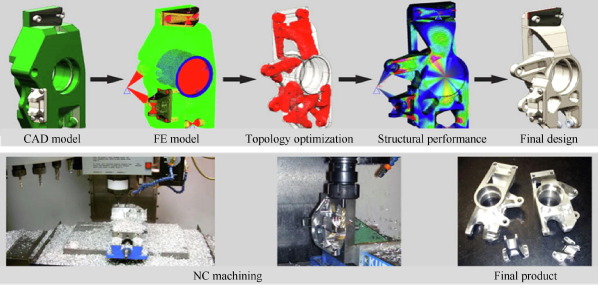

17. طراحی مولد و بهینه سازی توپوولوژیک

طراحی مولد و بهینه سازی توپولوژیک دو فناوری مرتبط اما متمایز هستند که در کنار ساخت افزودنی، تحول عمدهای در طراحی قطعات صنعتی ایجاد کردهاند. بهینه سازی توپولوژیک یک روش ریاضی است که توزیع مواد را در یک دامنه طراحی خاص بهینه میکند، در حالی که طراحی مولد یک فرآیند اکتشافی است که از هوش مصنوعی برای تولید خودکار راه حلهای متعدد بر اساس نیازمندهای عملکردی استفاده میکند. طراحی مولد میتواند به کاهش 40 تا 70 درصدی وزن قطعات منجر شود و صنایع هوافضا و خودروسازی از پیشگامان استفاده از این فناوری هستند.

نتیجه گیری

در عصر صنعت 4.0، ماشین ابزارهای متصل و هوشمند در حال تبدیل شدن به واقعیت هستند. سنسورهای اینترنت اشیا می توانند دادههای لحظه ای را از ماشینها جمع آوری کرده و به سیستمهای مدیریت تولید ارسال کنند. ارتباطات ماشین به ماشین امکان هماهنگی خودکار بین ماشینهای مختلف در خط تولید را فراهم میکند. کارگران رباتیک، در حال تغییر چهره ماشینکاری هستند و میتوانند وظایف تکراری مانند بارگذاری و تخلیه قطعه کار را انجام دهند که منجر به کاهش 20 تا 40 درصدی زمان چرخه کلی میشود.

پیشرفتهای اخیر، در فناوریهای ماشینکاری و استراتژیهای تولید مسیر ابزار امکان کاهش چشمگیر زمان چرخه و افزایش قابل توجه عمر ابزار را فراهم کردهاند. فناوریهایی مانند iMachining، VoluMill، فرزکاری ترکوئیدال و PrimeTurning میتوانند زمان ماشینکاری را 50 تا 85 درصد کاهش دهند. ترکیب این فناوریها با سیستمهای نظارت هوشمند، کنترل تطبیقی، طراحی مولد و استراتژیهای بهینه سازی یکپارچه میتواند به بهبودهای 200 تا 500 درصدی در عمر مته فرز انگشتی منجر شود. حرکت به سوی ماشینکاری سبز و پایدار با استفاده از MQL، ماشینکاری خشک و روانکارهای مخرب برای محیط زیست نیز یک روند مهم است که هم مزایای زیست محیطی و هم اقتصادی دارد.

در آینده، انتظار میرود که با پیشرفت بیشتر در حوزه هوش مصنوعی، اینترنت اشیا صنعتی، محاسبات ابری، ساخت افزودنی و ساخت هوشمند، این فناوریها حتی کارآمدتر و قابل دسترستر شوند. ماشینابزارهای آینده نه تنها خودکار خواهند بود، بلکه خود تنظیم، خود بهینهساز و قادر به یادگیری از تجربیات گذشته نیز خواهند بود. شرکتهای تولیدی که این فناوریها را به کار میگیرند، میتوانند مزیت رقابتی قابل توجهی در بازارهای جهانی کسب کنند و به پیشگامان تولید نسل بعد تبدیل شوند. سرمایه گذاری در این فناوریهای نوین نه تنها بازدهی مالی بلند مدت دارد، بلکه امکان تولید محصولات با کیفیت بالاتر، زمان تحویل کوتاه تر و انعطاف پذیری بیشتر در پاسخگویی به نیازهای متنوع مشتریان را نیز فراهم میکند.

منابع

1.

SolidCAM. (2024). “iMachining Technology: High Efficiency Machining Solutions.” www.solidcam.com

2.

Celeritive Technologies. (2024). “VoluMill: Ultra-High Performance Toolpath Technology.” www.celeritive.com

3.

CGTech. (2024). “VERICUT Force Optimization Module.” www.cgtech.com

4.

Sandvik Coromant. (2024). “PrimeTurning: A New Methodology for Turning Operations.” www.sandvik.coromant.com

5.

Manufacturing Engineering Magazine. (2024). “Trochoidal Milling for High Efficiency Machining.”

6.

Dassault Systèmes. (2024). “DELMIA Machining: AI-Powered CAM Solutions.” www.3ds.com

7.

Journal of Manufacturing Processes. (2024). “AI and Machine Learning in Toolpath Optimization.”

8.

International Journal of Advanced Manufacturing Technology. (2024). “Digital Twin Applications in Predictive Maintenance for Machining.”

9

. Modern Machine Shop. (2024). “5-Axis Simultaneous Machining: Strategies and Benefits.”

10.

Air Products. (2024). “ICEFLY Cryogenic Machining Technology.” www.airproducts.com

11.

Surface & Coatings Technology Journal. (2024). “Advanced Coating Technologies for Cutting Tools.”

12.

IEEE Transactions on Industrial Informatics. (2024). “Adaptive Process Control in CNC Machining.”

13.

CIRP Annals - Manufacturing Technology. (2024). “High Speed Machining and Hard Machining.”

14.

Ultrasonics Journal. (2024). “Ultrasonic-Assisted Machining: Principles and Applications.”

15.

Production Engineering Journal. (2024). “Hybrid Machining Processes and Integrated Process Optimization.”

16.

Li, D., Zhang, T., Zheng, T., Zhao, N., & Li, Z. (2024). “A Comprehensive Review of Minimum Quantity Lubrication (MQL) Machining Technology and Cutting Performance.” The International Journal of Advanced Manufacturing Technology, 133, 2681-2707.

17.

Resende, A.A., & Santos, A.G. (2024). “Combination of Minimum Quantity Lubrication (MQL) with Solid Lubricant (SL): Challenges, Predictions and Implications for Sustainability.” Machining Science and Technology, 28(5), 777-818.

18

. Walker, T. (2024). “The Minimum Quantity Lubrication Handbook: A Guide to Machining.” UNIST Inc.

19

. Weinert, K., Inasaki, I., Sutherland, J.W., & Wakabayashi, T. (2014). “Minimum Quantity Lubrication (MQL) in Automotive Powertrain Machining.” Procedia CIRP, 14, 394-399.

20.

Neural Concept. (2024). “Topology Optimization VS Generative Design.” www.neuralconcept.com

21.

Autodesk. (2025). “Topology Optimization is not Generative Design.” Fusion 360 Blog.

22.

PTC. (2024). “Myth Dispelled: Topology Optimization Is Not True Generative Design.” www.ptc.com

23.

Diabatix. (2024). “Topology Optimization Vs. Generative Design.” www.diabatix.com

24

. Altair Engineering. (2024). “Special Report: Generative Design and Topology Optimization.”

خرید از ردهاک:

برای مشاهده محصولات گروه ردهاک (RedHawk Tools) به بخش محصولات، مراجعه فرمایید.

اگر ابزار تراشکاری مورد نظر خود را در بازار پیدا نمی کنید، بخش سفارشی سازی ما در خدمت شماست.